Em sua essência, os elementos de aquecimento de Carbeto de Silício (SiC) são superiores para aplicações de alta temperatura devido a uma combinação única de propriedades físicas e químicas. Sua capacidade de operar de forma confiável em temperaturas extremas de até 1600°C (2912°F), juntamente com alta eficiência térmica, durabilidade excepcional e resistência à corrosão química, os torna singularmente adequados para os processos de aquecimento industrial mais exigentes.

A verdadeira vantagem dos elementos de SiC não é apenas a sua capacidade de aquecer, mas a sua capacidade de fornecer calor consistente, limpo e eficiente em condições que levariam elementos metálicos ou outras cerâmicas a falhar. Isso se traduz diretamente em melhor controle de processo, maior vida útil e custos operacionais mais baixos em aplicações críticas.

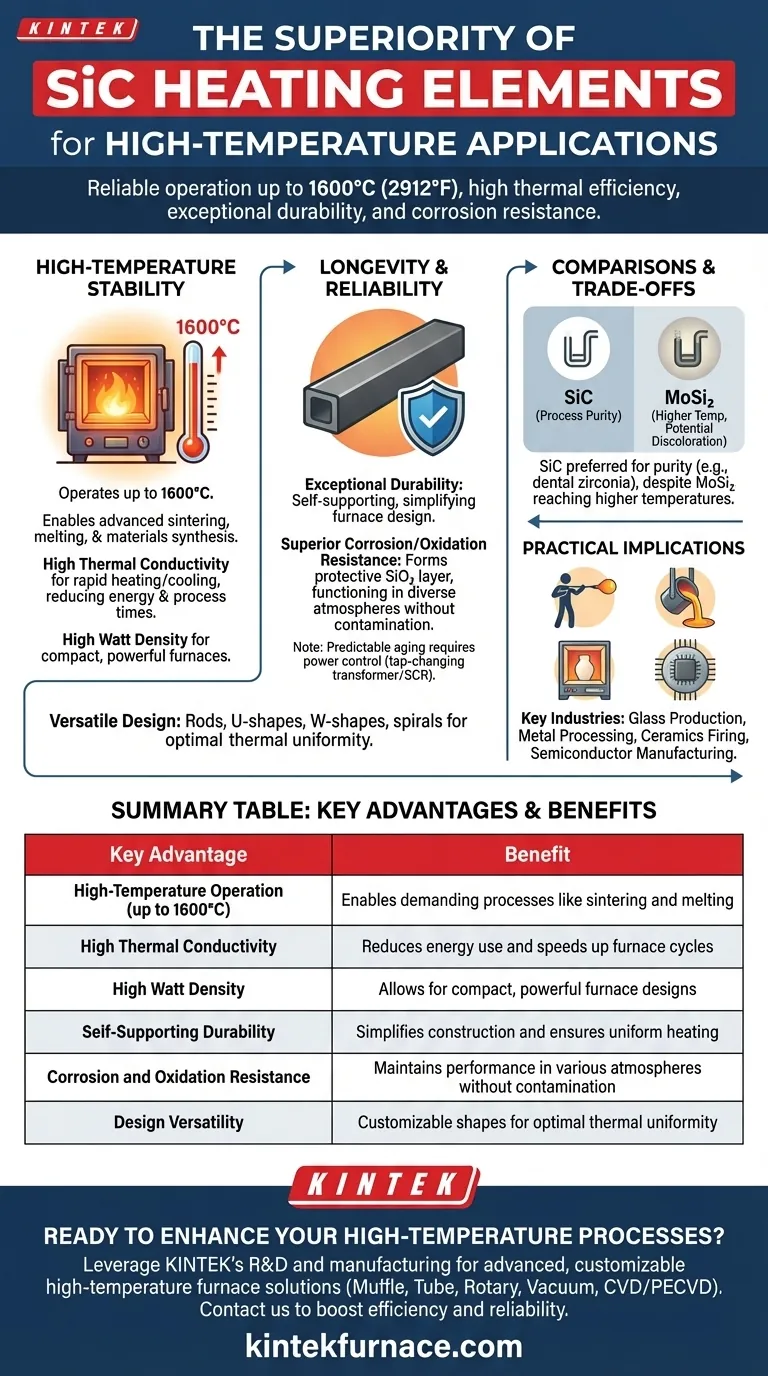

A Fundação: Estabilidade Incomparável em Altas Temperaturas

A principal razão para selecionar qualquer elemento de aquecimento é a sua capacidade de atingir e manter uma temperatura alvo. É aqui que os elementos de SiC se distinguem primeiro.

Operando em Temperaturas Extremas

Elementos de aquecimento metálicos padrão geralmente falham acima de 1200-1300°C. Os elementos de SiC, no entanto, operam confortavelmente até 1600°C (2912°F), abrindo uma gama de processos de alta temperatura, como sinterização, fusão e síntese de materiais avançados.

Alta Condutividade Térmica

O SiC possui excelente condutividade térmica. Isso significa que ele aquece e esfria muito rapidamente, permitindo ciclos de forno rápidos. Essa eficiência reduz diretamente o consumo de energia e encurta os tempos de processo, aumentando a produtividade.

Alta Densidade de Potência (Watt Density)

Os elementos de SiC podem suportar altas cargas de potência elétrica para o seu tamanho. Essa alta densidade de potência permite o projeto de fornos compactos e potentes, pois é possível gerar uma enorme quantidade de calor dentro de uma área física menor.

Além do Calor: As Chaves para Longevidade e Confiabilidade

Em um ambiente industrial, o desempenho ao longo do tempo é tão importante quanto o desempenho máximo. A durabilidade e a estabilidade química são fatores críticos para o sucesso operacional.

Durabilidade Excepcional e Autossustentação

O SiC é um material cerâmico duro e rígido. Ao contrário dos elementos de fio metálico que podem ceder e exigir suportes complexos, os elementos de SiC são autossustentáveis. Isso simplifica a construção do forno, elimina um ponto comum de falha e garante aquecimento uniforme durante a vida útil do elemento.

Resistência Superior à Corrosão e Oxidação

Quando aquecido, o SiC forma uma fina camada protetora de dióxido de silício (SiO₂). Essa camada passiva torna o elemento altamente resistente à oxidação e ao ataque químico, permitindo que ele funcione em uma ampla variedade de atmosferas de processo sem se degradar ou contaminar o produto.

Entendendo as Compensações e Comparações

Nenhuma solução única é perfeita para todos os cenários. Entender o contexto específico em que o SiC se destaca, e suas limitações, é fundamental para tomar uma decisão informada.

SiC vs. Elementos MoSi₂

Os elementos de Dissiliceto de Molibdênio (MoSi₂) podem atingir temperaturas ainda mais altas que o SiC. No entanto, o SiC é frequentemente preferido em aplicações onde a pureza do processo é fundamental. Por exemplo, na sinterização de zircônia dentária, o MoSi₂ pode causar uma leve descoloração, enquanto o SiC tem um efeito muito mais limpo.

A Consideração do Envelhecimento do Elemento

Uma característica crítica dos elementos de SiC é que sua resistência elétrica aumenta gradualmente com o uso ao longo do tempo. Esse processo de envelhecimento é previsível, mas requer um sistema de controle de potência — como um transformador com mudança de derivação (tap-changing) ou um Retificador Controlado por Silício (SCR) — que possa ajustar a tensão para manter a saída de potência consistente.

Implicações Práticas: Onde o SiC se Destaca

As vantagens teóricas do SiC se traduzem em benefícios tangíveis em inúmeras indústrias.

Versatilidade no Design

Os elementos de SiC podem ser fabricados em uma ampla variedade de formas — incluindo hastes, formas em U, formas em W e espirais. Essa versatilidade permite que os projetistas de fornos personalizem a configuração de aquecimento para uma uniformidade térmica ideal em qualquer aplicação específica.

Impacto nos Processos Industriais

As propriedades únicas do SiC o tornam a escolha ideal para processos exigentes. Seu uso é prevalente na produção de vidro, processamento de metais, queima de cerâmicas e fabricação de semicondutores, onde altas temperaturas, limpeza do processo e confiabilidade absoluta são inegociáveis.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer a correspondência de suas propriedades com seu objetivo principal.

- Se o seu foco principal é atingir temperaturas acima de 1300°C com tempos de ciclo rápidos: A combinação de estabilidade em alta temperatura e condutividade térmica do SiC é a sua solução ideal.

- Se o seu foco principal é a pureza do processo e a minimização da contaminação: A inércia química do SiC, especialmente em comparação com o MoSi₂ em aplicações atmosfericamente sensíveis, oferece uma vantagem significativa.

- Se o seu foco principal é a confiabilidade a longo prazo e o design simplificado do forno: A natureza autossustentável e a durabilidade física dos elementos de SiC reduzem os requisitos de manutenção e a complexidade estrutural.

Ao entender esses princípios centrais, você pode projetar e operar sistemas de processamento térmico mais eficientes, confiáveis e econômicos.

Tabela de Resumo:

| Vantagem Principal | Benefício |

|---|---|

| Operação em Alta Temperatura (até 1600°C) | Permite processos exigentes como sinterização e fusão |

| Alta Condutividade Térmica | Reduz o uso de energia e acelera os ciclos do forno |

| Alta Densidade de Potência | Permite designs de forno compactos e potentes |

| Durabilidade Autossustentável | Simplifica a construção e garante aquecimento uniforme |

| Resistência à Corrosão e Oxidação | Mantém o desempenho em várias atmosferas sem contaminação |

| Versatilidade de Design | Formatos personalizáveis para uniformidade térmica ideal |

Pronto para aprimorar seus processos de alta temperatura com soluções de aquecimento SiC confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora