Em sua essência, a resistência excepcional do carboneto de silício à corrosão química decorre de sua capacidade de formar uma camada protetora estável e não porosa em sua superfície quando aquecido. Esta camada, composta de dióxido de silício (SiO₂), atua como um escudo durável, isolando o material subjacente do ataque de muitos gases e produtos químicos corrosivos encontrados em ambientes industriais agressivos.

A chave para entender a durabilidade do carboneto de silício é reconhecer que não é o próprio material que resiste à corrosão, mas sim a fina película vítrea de dióxido de silício que se forma naturalmente em sua superfície durante a operação. Essa barreira protetora é a principal defesa contra a degradação química.

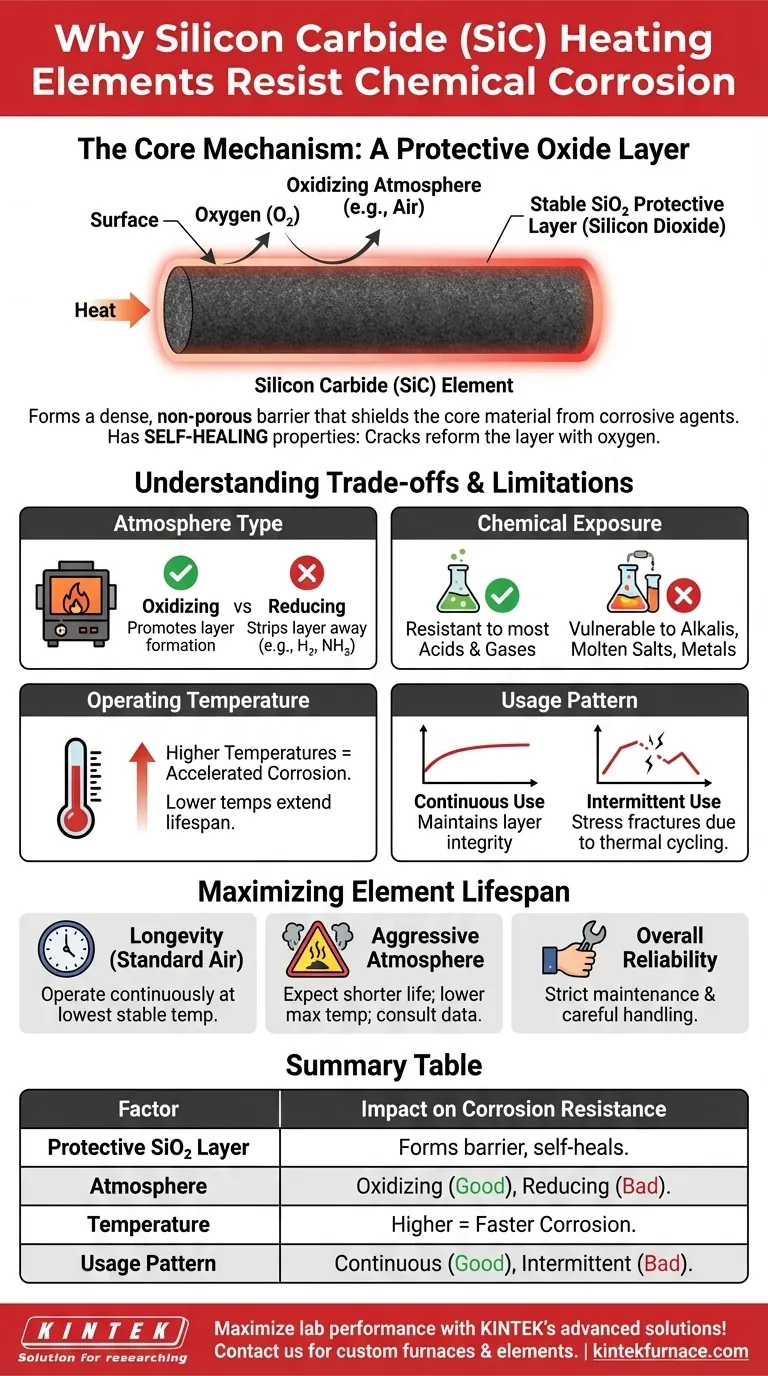

O Mecanismo Central: Uma Camada de Óxido Protetora

A inércia química de um elemento de aquecimento de carboneto de silício (SiC) não é uma propriedade abstrata, mas um fenômeno físico e tangível que ocorre em sua superfície.

A Formação de Dióxido de Silício (SiO₂)

Quando um elemento de SiC é aquecido em uma atmosfera contendo oxigênio (como o ar), o silício no composto reage com o oxigênio. Essa reação forma uma camada muito fina, porém altamente densa, de dióxido de silício (SiO₂) puro – essencialmente um tipo de quartzo ou vidro.

Esta camada de SiO₂ é fortemente ligada ao material SiC original, criando um escudo de superfície contínuo e robusto.

Por Que Esta Camada é Eficaz

A camada de dióxido de silício é quimicamente estável e em grande parte não reativa com a maioria dos ácidos, sais e gases corrosivos. Ela funciona como uma barreira física impermeável, impedindo que essas substâncias agressivas atinjam e reajam com o próprio elemento de carboneto de silício.

É por isso que os elementos de SiC têm um desempenho excepcionalmente bom em ambientes para processamento químico e fabricação de semicondutores, onde tais substâncias são comuns.

Propriedades de Auto-regeneração

Em uma atmosfera oxidante, esta camada protetora possui uma notável capacidade de auto-regeneração. Se uma pequena rachadura ou imperfeição ocorrer na superfície, o SiC exposto por baixo reagirá imediatamente com o oxigênio disponível para reformar a camada de SiO₂, reparando efetivamente a violação.

Compreendendo as Vantagens e Limitações

Embora altamente resistente, o desempenho do carboneto de silício não é absoluto. Sua vida útil é diretamente influenciada pelo ambiente e pelas condições de operação, que podem apoiar ou degradar sua camada protetora.

O Papel da Atmosfera do Forno

A composição da atmosfera do forno é o fator mais crítico. Enquanto atmosferas oxidantes (como o ar) promovem a formação da camada protetora de SiO₂, certas atmosferas redutoras (como hidrogênio ou amônia craqueada) podem ativamente removê-la, deixando o SiC vulnerável a ataques rápidos.

Vulnerabilidade a Produtos Químicos Específicos

A camada protetora é suscetível ao ataque de substâncias específicas. Sais fundidos, álcalis e certos metais fundidos podem dissolver a película de dióxido de silício, levando à corrosão acelerada e à falha do elemento.

Impacto da Temperatura de Operação

Temperaturas de operação mais altas geralmente aceleram todas as reações químicas, incluindo as corrosivas. Operar um elemento próximo ao seu limite máximo de temperatura em uma atmosfera levemente corrosiva pode encurtar significativamente sua vida útil em comparação com a operação em uma temperatura mais moderada.

Influência do Uso Contínuo vs. Intermitente

A operação contínua em uma temperatura estável é ideal para manter a integridade da camada protetora. O uso intermitente, que envolve ciclos frequentes de aquecimento e resfriamento, pode causar fraturas por estresse na película de SiO₂ devido a diferenças na expansão térmica, criando caminhos para a penetração de agentes corrosivos.

Maximizando a Vida Útil do Elemento

Compreender esses princípios permite alinhar seus procedimentos operacionais com as propriedades do material para garantir máxima confiabilidade e longevidade.

- Se seu foco principal é a longevidade em ar padrão: Opere o elemento continuamente na temperatura estável mais baixa que atenda às suas necessidades de processo para preservar a camada protetora de SiO₂.

- Se seu foco principal é o uso em uma atmosfera agressiva: Reconheça que a vida útil do elemento será menor. Consulte os dados do fabricante para as interações químicas específicas e considere diminuir a temperatura máxima de operação para retardar a degradação.

- Se seu foco principal é a confiabilidade geral: Implemente um cronograma de manutenção rigoroso e manuseie os elementos com cuidado. Danos mecânicos criam pontos fracos para ataques químicos, contornando a resistência natural do elemento.

Ao entender como o carboneto de silício se protege, você pode tomar decisões informadas que maximizam seu desempenho e valor em sua aplicação específica.

Tabela Resumo:

| Fator | Impacto na Resistência à Corrosão |

|---|---|

| Camada Protetora de SiO₂ | Forma uma barreira densa e não reativa que protege o SiC de agentes corrosivos |

| Tipo de Atmosfera | Atmosferas oxidantes (ex: ar) promovem a formação da camada; atmosferas redutoras a degradam |

| Temperatura de Operação | Temperaturas mais altas aceleram a corrosão; temperaturas moderadas prolongam a vida útil |

| Exposição Química | Resistente à maioria dos ácidos e gases; vulnerável a álcalis, sais fundidos e metais |

| Padrão de Uso | O uso contínuo mantém a integridade da camada; o uso intermitente pode causar fraturas por estresse |

Maximize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e sistemas de fornos personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aumentando a durabilidade e a eficiência em ambientes corrosivos. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil