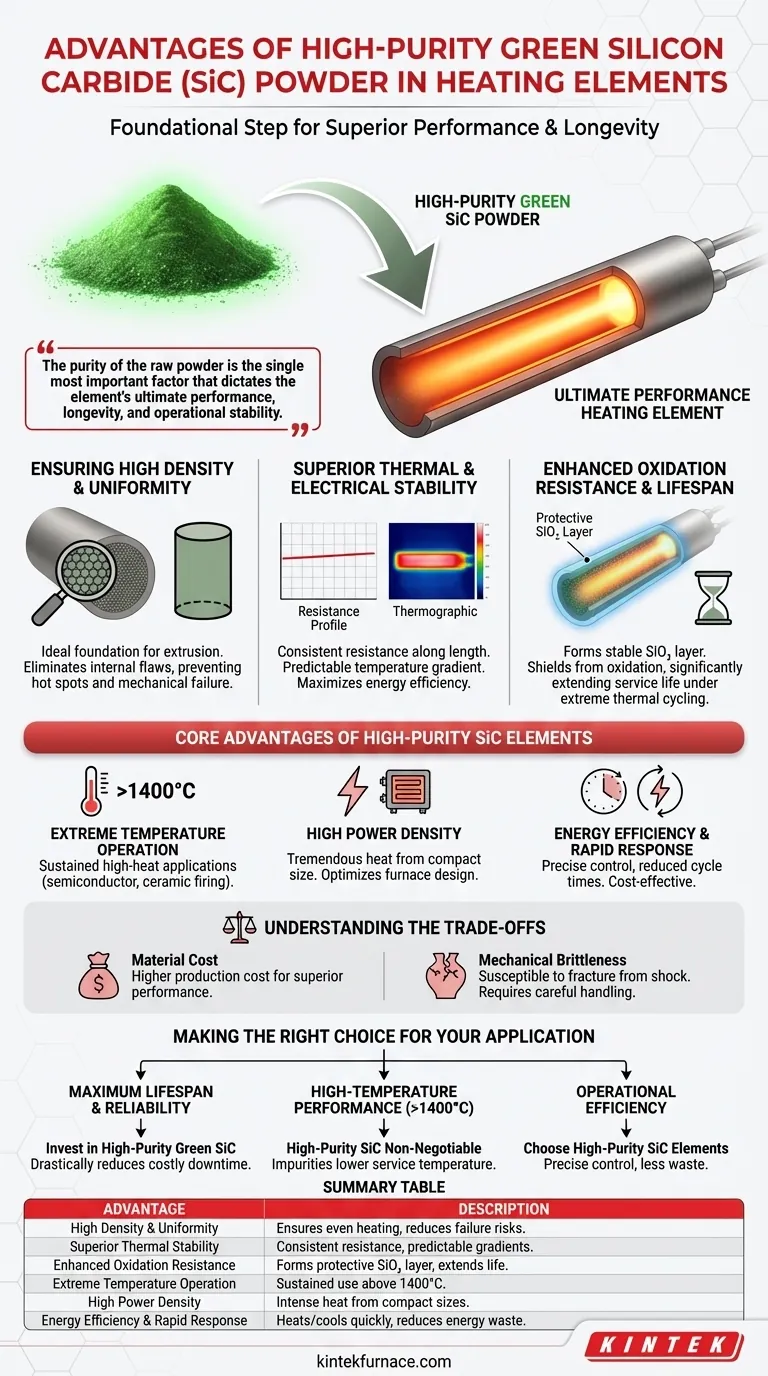

Em sua essência, o uso de pó de carboneto de silício (SiC) verde de alta pureza é o passo fundamental para a fabricação de elementos de aquecimento superiores. Essa escolha se traduz diretamente em um produto final com maior densidade e uniformidade, maior resistência à oxidação e uma vida útil significativamente mais longa e confiável, especialmente sob ciclagem térmica extrema.

A qualidade de um elemento de aquecimento de carboneto de silício não é determinada na fase final da produção, mas no início. A pureza do pó bruto é o fator mais importante que dita o desempenho final, a longevidade e a estabilidade operacional do elemento.

A Ligação Direta Entre a Pureza do Pó e o Desempenho do Elemento

A decisão de usar pó de SiC verde de alta pureza é um investimento em confiabilidade. As impurezas em materiais de menor grau atuam como pontos fracos, levando a falhas prematuras e desempenho inconsistente.

Garantindo Alta Densidade e Uniformidade

O pó de alta pureza fornece a base ideal para o processo de extrusão. Ele permite a criação de um elemento de aquecimento com densidade e uniformidade estrutural excepcionais.

Essa uniformidade é crítica porque elimina falhas internas que podem se tornar pontos quentes ou pontos de falha mecânica ao longo do tempo.

Estabilidade Térmica e Elétrica Superior

Um elemento uniforme exibe um perfil de resistência elétrica consistente ao longo de todo o seu comprimento. Isso garante um aquecimento uniforme e um gradiente de temperatura previsível.

O resultado é uma excelente relação de resistência entre a zona quente e as extremidades terminais mais frias, maximizando a eficiência energética e reduzindo o estresse térmico nas conexões elétricas.

Resistência Aprimorada à Oxidação e Vida Útil

Em operação, o carboneto de silício forma naturalmente uma camada protetora superficial de dióxido de silício (SiO₂), que o protege da oxidação.

O SiC de alta pureza cria um filme protetor mais estável e completo. As impurezas podem interromper a formação dessa camada, permitindo que o oxigênio penetre no elemento e cause degradação gradual, encurtando, em última análise, sua vida útil.

Principais Vantagens dos Elementos de SiC de Alta Pureza

A base material superior fornecida pelo pó de alta pureza libera todo o potencial do carboneto de silício como um material de aquecimento de alto desempenho.

Operação em Temperaturas Extremas

Os elementos de aquecimento de carboneto de silício podem operar em temperaturas extremamente altas, excedendo em muito as capacidades dos elementos metálicos tradicionais, como Kanthal ou Nicromo.

Isso os torna essenciais para aplicações como fabricação de semicondutores, queima de cerâmica e tratamento térmico de metais que exigem calor intenso e sustentado.

Alta Densidade de Potência

Alta densidade de potência significa que os elementos podem gerar uma tremenda quantidade de calor a partir de um tamanho compacto.

Esta é uma vantagem significativa no projeto de fornos, permitindo câmaras de forno menores ou maior produção de calor sem aumentar a pegada do equipamento.

Eficiência Energética e Resposta Rápida

Os elementos de SiC aquecem e resfriam rapidamente, permitindo controle preciso da temperatura e tempos de ciclo reduzidos.

Sua capacidade de reter o calor de forma eficiente significa que menos energia é desperdiçada durante a operação, tornando-os uma escolha mais econômica para processos industriais intensivos em energia.

Compreendendo as Desvantagens

Embora o SiC de alta pureza ofereça desempenho superior, é importante entender as considerações associadas. Nenhuma escolha de material é isenta de desvantagens.

Custo do Material

O carboneto de silício verde de alta pureza é inerentemente mais caro de produzir do que o carboneto de silício de menor grau ou preto. Este custo inicial do material é a principal desvantagem para seu desempenho e longevidade superiores.

Fragilidade Mecânica

Como a maioria das cerâmicas, o carboneto de silício é duro, mas frágil. Ele tem excelente resistência à compressão, mas é suscetível a fraturas por choque mecânico ou impacto.

O manuseio cuidadoso durante a instalação e manutenção é essencial para evitar danos. O projeto do forno também deve levar em conta a falta de ductilidade do elemento em comparação com as ligas metálicas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o grau de material certo é um equilíbrio entre os requisitos de desempenho e o orçamento. A chave é adequar o material às demandas do processo.

- Se seu foco principal é a vida útil máxima e a confiabilidade: Invista em elementos feitos de pó de SiC verde de alta pureza, pois sua resistência à oxidação e à ciclagem térmica reduz drasticamente o tempo de inatividade caro.

- Se seu foco principal é o desempenho em alta temperatura (>1400°C): O SiC de alta pureza não é negociável, pois as impurezas em materiais de menor grau podem diminuir a temperatura máxima de serviço e levar a falhas rápidas.

- Se seu foco principal é a eficiência operacional: O aquecimento uniforme e a resposta térmica rápida dos elementos de SiC de alta pureza fornecem controle preciso, reduzindo o desperdício de energia e melhorando a qualidade do produto.

Em última análise, escolher um elemento de aquecimento construído sobre uma base de pó de alta pureza é uma decisão estratégica para garantir a excelência operacional.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Densidade e Uniformidade | Garante aquecimento uniforme e reduz riscos de falha por falhas internas. |

| Estabilidade Térmica Superior | Fornece resistência elétrica consistente para gradientes de temperatura previsíveis. |

| Resistência Aprimorada à Oxidação | Forma uma camada protetora de SiO₂, prolongando a vida útil em condições adversas. |

| Operação em Temperaturas Extremas | Capaz de uso sustentado acima de 1400°C, ideal para aplicações de alto calor. |

| Alta Densidade de Potência | Fornece calor intenso a partir de tamanhos compactos, otimizando o projeto do forno. |

| Eficiência Energética e Resposta Rápida | Aquece e resfria rapidamente, reduzindo tempos de ciclo e desperdício de energia. |

Pronto para elevar o desempenho do seu laboratório com soluções confiáveis de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando maior eficiência, longevidade e economia de custos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de SiC de alta pureza podem transformar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas