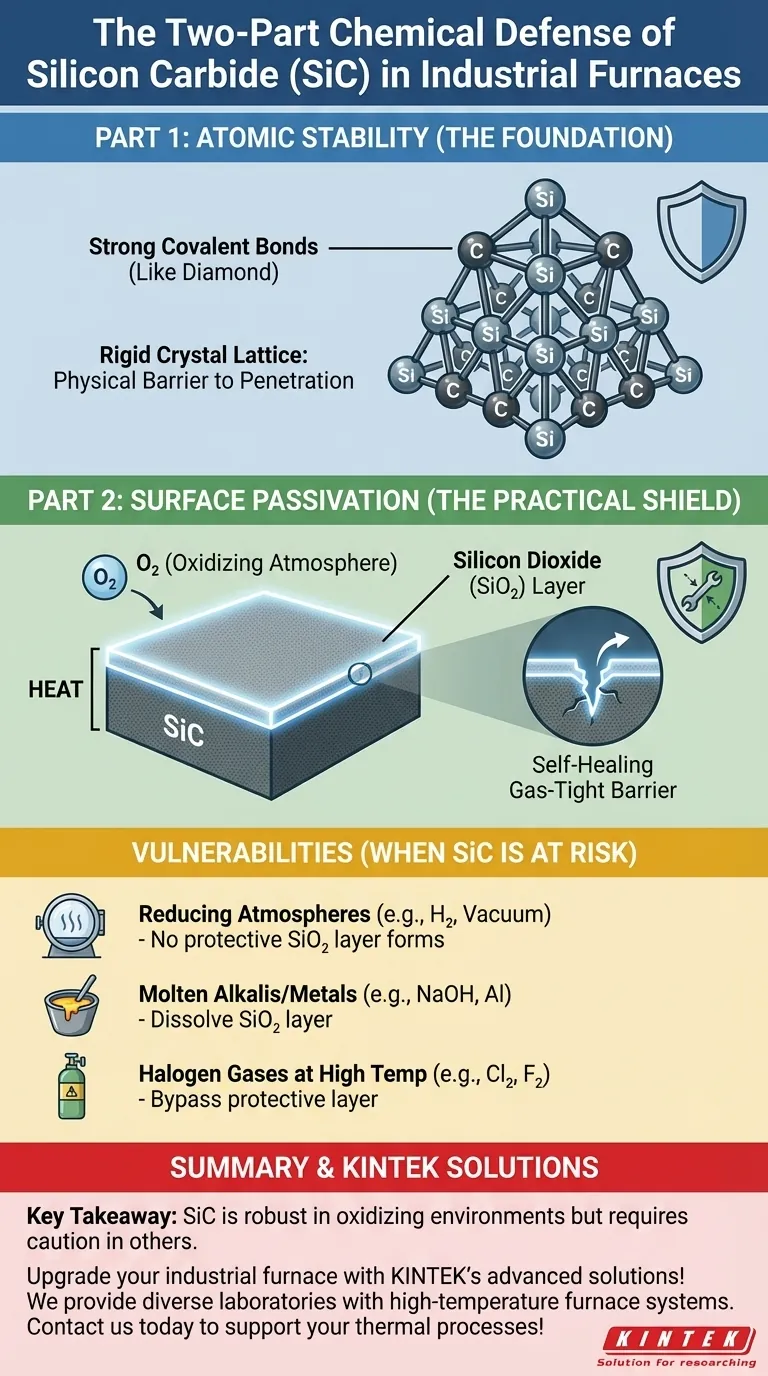

A excepcional resistência química do carbeto de silício (SiC) em fornos industriais deriva de uma combinação de sua estrutura atômica inerente e sua capacidade de formar um escudo protetor na superfície. Em sua essência, a ligação covalente incrivelmente forte entre os átomos de silício e carbono requer imensa energia para ser quebrada. Isso é complementado por uma camada passiva auto-geradora de dióxido de silício (SiO₂) que se forma em sua superfície, isolando-o efetivamente do ambiente circundante.

A durabilidade do carbeto de silício não é uma propriedade única, mas um sistema de defesa em duas partes. Sua força fundamental vem de suas ligações atômicas estáveis, enquanto sua resiliência prática em fornos vem de uma fina camada de vidro (dióxido de silício) auto-regenerativa que se forma em sua superfície em altas temperaturas.

A Base: Estabilidade Atômica

A raiz da resiliência do SiC reside em sua configuração atômica. Ao contrário dos metais, que são mantidos juntos por um "mar" frouxo de elétrons, os átomos do SiC estão presos em uma estrutura rígida e poderosa.

A Força da Ligação Covalente

Os átomos de silício e carbono compartilham elétrons em uma forte ligação covalente. Este tipo de ligação é um dos mais estáveis na química, semelhante às ligações que conferem ao diamante sua lendária dureza. Quebrar esta ligação requer uma quantidade significativa de energia, tornando o SiC inerentemente não reativo na maioria das condições.

A Estrutura Cristalina Rígida

Essas fortes ligações organizam os átomos em uma rede cristalina tetraédrica densamente compactada. Esta estrutura rígida deixa muito pouco espaço para átomos estranhos ou moléculas corrosivas penetrarem no material e iniciarem uma reação química. Ela cria uma barreira física no nível atômico.

O Escudo Prático: Passivação da Superfície

Embora a estabilidade atômica seja a base, a verdadeira chave para o desempenho do SiC em fornos é sua capacidade de se proteger. Este processo é conhecido como passivação.

Formação da Camada de Dióxido de Silício (SiO₂)

Quando o carbeto de silício é aquecido em uma atmosfera contendo oxigênio (como o ar), o silício na superfície reage com o oxigênio. Esta reação forma uma camada fina, densa e altamente estável de dióxido de silício (SiO₂), que é essencialmente uma forma de quartzo ou vidro.

Como a Camada Protetora Funciona

Esta camada de SiO₂ é não porosa e adere fortemente ao substrato de SiC. Ela atua como uma barreira estanque a gases, separando fisicamente o carbeto de silício subjacente dos gases reativos no forno. Se a camada for arranhada ou danificada em altas temperaturas, o SiC exposto simplesmente reagirá com mais oxigênio para "curar" o escudo, tornando-o uma defesa notavelmente eficaz e renovável.

Entendendo as Compensações: Quando o SiC é Vulnerável

Nenhum material é perfeito, e entender as limitações do SiC é crítico para a aplicação adequada. Sua resistência química é altamente dependente do ambiente do forno.

O Papel da Atmosfera

A camada protetora de SiO₂ só se forma em uma atmosfera oxidante. Em uma atmosfera redutora (como hidrogênio puro ou vácuo profundo), esta camada não pode se formar ou pode ser removida. Isso torna o SiC mais vulnerável a reagir com outros materiais.

Ataque de Álcalis e Metais Fundidos

A camada de SiO₂, embora resistente a ácidos, pode ser dissolvida por álcalis fundidos fortes (como hidróxido de sódio) e certos metais fundidos (como alumínio). Uma vez que esta camada protetora se vai, esses produtos químicos agressivos podem atacar diretamente o próprio carbeto de silício.

Gases Halógenos em Altas Temperaturas

Em temperaturas muito altas, gases halógenos como cloro e flúor são reativos o suficiente para contornar a camada protetora e atacar o SiC, formando haletos de silício voláteis. Este é um modo de falha específico a ser considerado em aplicações de processamento químico.

Aplicando Isso ao Seu Ambiente de Forno

Sua escolha de material deve estar alinhada com as condições químicas do seu processo. Compreender o mecanismo de defesa do SiC permite prever seu desempenho e garantir a integridade do processo.

- Se o seu foco principal é a operação em alta temperatura no ar ou em uma atmosfera oxidante: O SiC é uma excelente escolha, pois o ambiente reforça continuamente a camada protetora de SiO₂ que garante sua longevidade.

- Se o seu foco principal é trabalhar com álcalis fundidos (cáusticos) ou metais reativos: O SiC provavelmente é uma escolha inadequada, pois esses materiais removerão sua camada protetora e causarão degradação rápida.

- Se o seu foco principal é operar em vácuo profundo ou atmosfera redutora: O SiC permanece estruturalmente estável, mas você perde o benefício do escudo de óxido auto-regenerativo, o que deve ser considerado nos cálculos de vida útil e contaminação.

Ao compreender tanto a força inata quanto as dependências ambientais do carbeto de silício, você pode projetar com confiança um processo térmico mais confiável e eficaz.

Tabela Resumo:

| Fator | Papel na Resistência Química |

|---|---|

| Estrutura Atômica | Fortes ligações covalentes e rede cristalina rígida resistem à penetração e reações |

| Passivação da Superfície | Forma uma camada protetora de SiO₂ em atmosferas oxidantes, auto-regenerativa se danificada |

| Dependências Ambientais | Vulnerável em atmosferas redutoras, álcalis fundidos e gases halógenos em altas temperaturas |

Atualize seu forno industrial com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a durabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus processos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil