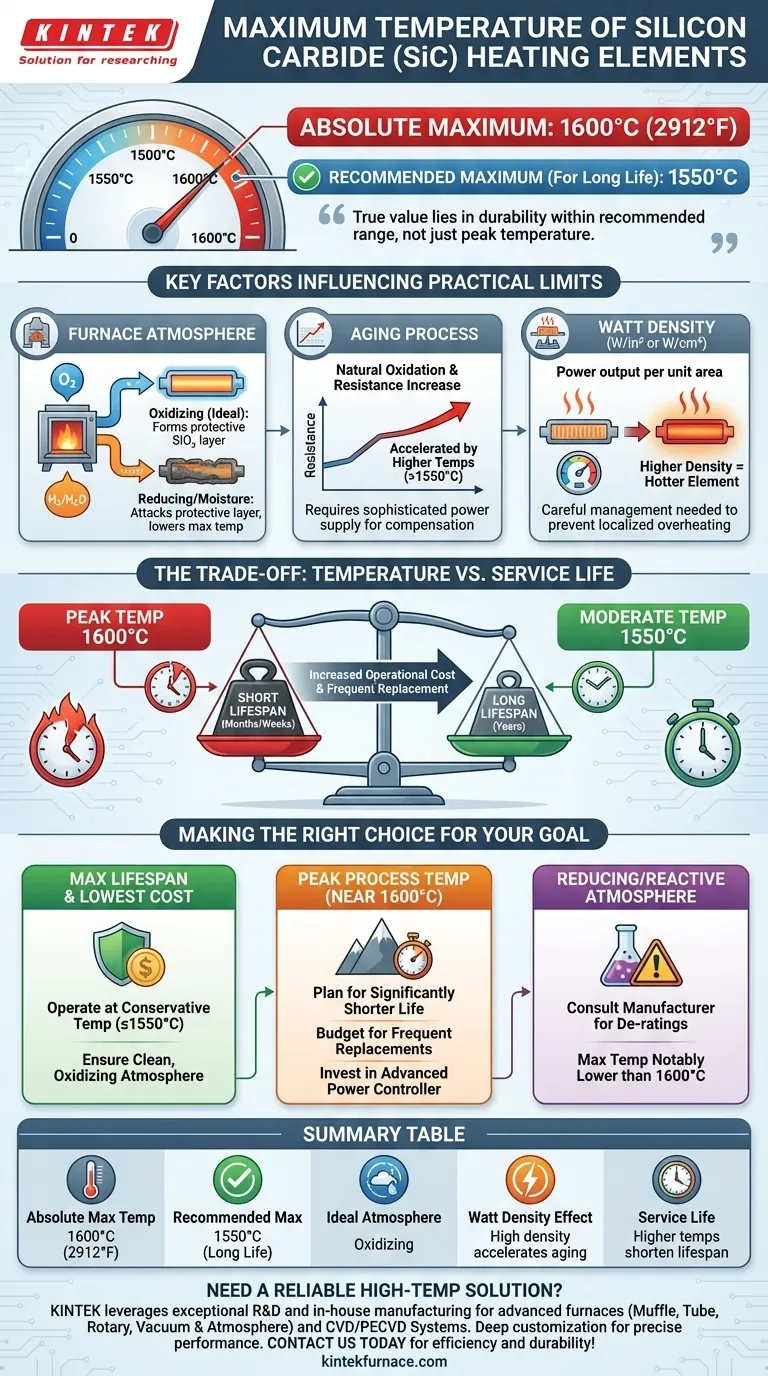

Na maioria das aplicações industriais, a temperatura máxima absoluta do elemento para elementos de aquecimento de carboneto de silício (SiC) é de 1600°C (2912°F). No entanto, a temperatura máxima prática e recomendada para garantir uma longa vida útil é frequentemente mais baixa, tipicamente em torno de 1550°C. Este limite operacional é fortemente influenciado pela atmosfera do forno e pela densidade de potência aplicada ao elemento.

Embora os elementos de SiC sejam capazes de atingir 1600°C, seu verdadeiro valor reside na sua durabilidade e desempenho dentro da sua faixa operacional recomendada. Levar um elemento ao seu limite térmico absoluto quase sempre envolve uma troca significativa na sua vida útil operacional.

Por que "Temperatura Máxima" é Mais do que um Único Número

Saber apenas o valor de 1600°C é insuficiente para um projeto de sistema confiável. Vários fatores determinam a temperatura operacional prática e sustentável de um elemento de SiC. Compreender estes fatores é fundamental para evitar falhas prematuras e garantir a estabilidade do processo.

O Papel Crítico da Atmosfera do Forno

O ambiente dentro do forno é o fator mais importante que afeta a vida útil e o desempenho do elemento em altas temperaturas.

Uma atmosfera oxidante, como o ar, é o ambiente ideal. Permite que uma camada protetora de dióxido de silício (SiO₂) se forme na superfície do elemento, o que retarda a oxidação e a degradação adicionais.

Atmosferas redutoras (como hidrogênio ou amônia craqueada) ou a presença de umidade (vapor de água) podem atacar esta camada protetora, levando ao envelhecimento acelerado e a uma temperatura máxima efetiva mais baixa.

O Processo de "Envelhecimento"

Todos os elementos de SiC "envelhecem", o que significa que sua resistência elétrica aumenta gradualmente com o tempo. Este processo é um resultado natural da oxidação.

Este processo de envelhecimento é acelerado significativamente por temperaturas mais altas. Operar continuamente perto do limite de 1600°C fará com que a resistência aumente muito mais rapidamente do que operar a um mais conservador 1500°C. É necessária uma fonte de alimentação sofisticada para compensar essa mudança, fornecendo mais tensão para manter a saída de potência desejada.

Carga do Elemento (Densidade de Watts)

A densidade de watts é a medida da saída de potência por unidade da área de superfície do elemento (W/in² ou W/cm²).

Densidades de watts mais altas significam que o elemento deve operar mais quente para dissipar essa energia no forno. Levar um elemento à sua temperatura máxima requer um gerenciamento cuidadoso da densidade de watts para evitar superaquecimento localizado e falha prematura.

Compreendendo as Trocas: Temperatura vs. Vida Útil de Serviço

A escolha de uma temperatura operacional é uma decisão de engenharia que equilibra os requisitos do processo com o custo operacional e a confiabilidade. Não há uma única resposta "certa", apenas a melhor escolha para um objetivo específico.

O Custo de Operar em Temperaturas de Pico

Operar continuamente elementos de SiC no seu limite de 1600°C ou próximo a ele encurtará drasticamente a sua vida útil de serviço. O envelhecimento acelerado significa que eles precisarão ser substituídos com muito mais frequência do que os elementos operados a uma temperatura mais moderada.

Por exemplo, um elemento que poderia durar anos a 1500°C poderia potencialmente falhar em questão de meses, ou mesmo semanas, se mantido constantemente a 1600°C.

Impacto na Estabilidade do Processo

À medida que os elementos envelhecem e sua resistência muda, manter uma temperatura de forno estável e uniforme torna-se mais desafiador.

Elementos de envelhecimento rápido exigem ajustes mais frequentes do sistema de controle de potência. Se o sistema não conseguir responder eficazmente, isso pode levar a flutuações de temperatura que comprometem a qualidade e a repetibilidade do seu processo térmico.

Contexto: SiC vs. Outros Elementos

Embora os elementos de SiC sejam robustos e versáteis, eles não são a única opção. Para processos em atmosfera de ar que exigem temperaturas sustentadas acima de 1600°C, alternativas como elementos de Dissiliceto de Molibdênio (MoSi₂) são frequentemente a escolha superior. Inversamente, os elementos de SiC geralmente exibem melhor durabilidade em certas atmosferas redutoras em comparação com o MoSi₂.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione sua temperatura operacional alvo com base em uma compreensão clara do seu objetivo principal. Uma temperatura mais baixa não é um sinal de um processo menos capaz, mas muitas vezes uma marca de um processo eficiente e confiável.

- Se o seu foco principal for a vida útil máxima do elemento e o menor custo operacional: Opere a uma temperatura conservadora, tipicamente não superior a 1500°C - 1550°C, e garanta que a atmosfera do seu forno esteja limpa e oxidante.

- Se o seu foco principal for atingir uma temperatura de processo de pico próxima a 1600°C: Planeje uma vida útil do elemento significativamente mais curta, orçamente para substituições mais frequentes e invista em um controlador de potência que possa gerenciar a resistência em rápido aumento.

- Se você estiver operando em uma atmosfera redutora ou reativa: Consulte diretamente o fabricante do elemento para desclassificações de temperatura específicas, pois a temperatura máxima permitida será notavelmente inferior a 1600°C.

Ao equilibrar suas necessidades de temperatura com essas limitações físicas, você pode projetar um sistema de aquecimento que seja potente, confiável e econômico durante todo o seu ciclo de vida.

Tabela de Resumo:

| Fator | Impacto no Elemento de SiC |

|---|---|

| Temperatura Máxima Absoluta | 1600°C (2912°F) |

| Temperatura Máxima Recomendada | 1550°C para longa vida útil |

| Atmosfera do Forno | Oxidante ideal; atmosferas redutoras diminuem a temperatura máxima |

| Densidade de Watts | Alta densidade acelera o envelhecimento |

| Processo de Envelhecimento | A resistência aumenta com a temperatura e o tempo |

| Vida Útil de Serviço | Temperaturas mais altas encurtam significativamente a vida útil |

Precisa de uma solução de forno de alta temperatura confiável adaptada às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de aquecimento avançados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para seus requisitos experimentais específicos. Entre em contato conosco hoje para aumentar a eficiência e durabilidade do seu processo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil