Em resumo, os fornos de indução são econômicos porque mudam fundamentalmente a forma como o calor é gerado, levando a ganhos dramáticos em eficiência energética, reduções significativas no desperdício de material e menor custo operacional. Ao contrário dos fornos tradicionais que aquecem uma câmara inteira, a tecnologia de indução aquece direta e rapidamente apenas o próprio metal, eliminando energia e tempo desperdiçados.

A verdadeira economia de um forno de indução não se resume apenas a uma conta de energia mais baixa. Ela decorre de um conjunto holístico de vantagens — desde a economia de matéria-prima até a redução da manutenção — que diminui o custo total de propriedade ao longo de todo o ciclo de produção.

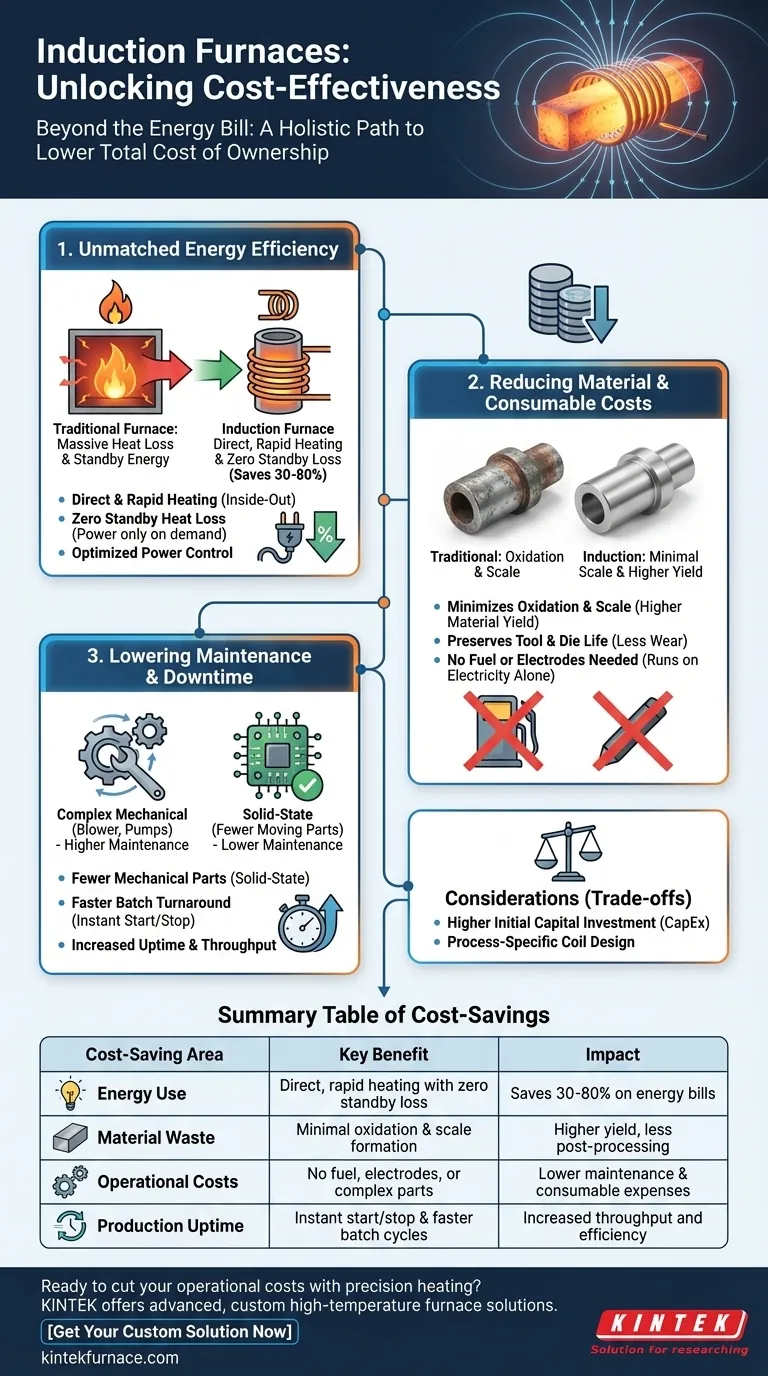

O Princípio Central: Eficiência Energética Inigualável

O principal benefício financeiro da tecnologia de indução vem de sua abordagem radicalmente diferente para o aquecimento. Ela não queima combustível nem usa elementos resistivos de aquecimento lento; ela usa eletromagnetismo limpo e controlável.

Aquecimento Direto e Rápido

Um forno de indução funciona de forma muito semelhante a um transformador. Uma corrente alternada na bobina do forno cria um poderoso campo magnético que induz correntes elétricas diretamente dentro da peça de metal, gerando calor preciso e rápido.

Este método é excepcionalmente eficiente porque aquece o material de dentro para fora, evitando a enorme perda de calor que ocorre ao tentar aquecer o ar e as paredes de uma grande câmara de forno.

Eliminando a Perda de Energia em Standby

Fornos convencionais devem ser mantidos na temperatura de operação ou perto dela entre os ciclos para evitar longos tempos de pré-aquecimento, consumindo energia significativa mesmo quando ociosos.

Fornos de indução têm zero perda de calor em standby. A energia é consumida apenas quando uma peça está sendo ativamente aquecida, proporcionando economia de energia de 30% a 80% em comparação com os métodos tradicionais.

Controle de Potência Otimizado

Sistemas de indução modernos usam controles avançados de frequência e potência para aplicar energia exatamente onde e quando é necessário. Essa precisão garante que nenhuma energia seja desperdiçada ao exceder a temperatura alvo, um problema comum em sistemas menos controláveis.

Reduzindo Custos de Materiais e Consumíveis

Os ganhos de eficiência se estendem além da energia. O aquecimento por indução ajuda você a obter mais de suas matérias-primas e equipamentos de suporte.

Minimizando Oxidação e Crostas

A velocidade rápida de aquecimento por indução reduz drasticamente o tempo em que o metal é exposto ao oxigênio em altas temperaturas. Isso minimiza a oxidação (formação de crostas) e a descarbonetação.

Menos crostas significa menos material perdido no processo de aquecimento, melhorando o rendimento. Também resulta em um produto final mais limpo, muitas vezes reduzindo a necessidade de etapas de pós-processamento, como jateamento ou usinagem.

Preservando a Vida Útil de Ferramentas e Matrizes

Para aplicações como forjamento, a redução de crostas abrasivas na peça de trabalho se traduz diretamente em maior vida útil para matrizes de forjamento caras. Menos desgaste nas ferramentas reduz os custos de substituição e o tempo de inatividade para manutenção.

Sem Necessidade de Combustível ou Eletrodos

Fornos de indução funcionam apenas com eletricidade. Isso elimina completamente o custo contínuo de compra de combustível, como gás natural ou coque, e remove a necessidade de infraestrutura de manuseio de combustível e riscos de segurança associados. Também evita o custo de eletrodos de grafite consumíveis usados em alguns fornos a arco elétrico.

Compreendendo as Desvantagens

Embora altamente econômica em operação, a tecnologia de indução não é uma solução universal sem suas próprias considerações. A verdadeira expertise exige o reconhecimento do quadro completo.

Maior Investimento de Capital Inicial

O custo inicial de compra e instalação (CapEx) para um sistema de indução é frequentemente maior do que para um forno simples a combustível. A tecnologia é mais sofisticada, exigindo fontes de alimentação e sistemas de resfriamento especializados.

Design de Bobina Específico para o Processo

A bobina de indução deve ser projetada para acoplar eficientemente com o tamanho e a forma específicos da peça a ser aquecida. Embora existam bobinas versáteis, alcançar a máxima eficiência para uma mistura altamente variada de produtos pode exigir várias bobinas, aumentando o custo inicial e o tempo de configuração.

Reduzindo Manutenção e Tempo de Inatividade a Longo Prazo

Um benefício financeiro frequentemente negligenciado é a confiabilidade e o tempo de atividade dos sistemas de indução.

Menos Peças Mecânicas

Fornos de indução são sistemas de estado sólido com muito poucas peças móveis em comparação com sistemas baseados em combustível que envolvem sopradores, bombas e linhas de combustível. Essa simplicidade inerente leva a maior durabilidade e custos de manutenção de rotina significativamente menores ao longo da vida útil do equipamento.

Tempos de Ciclo de Lote Mais Rápidos

A capacidade de iniciar e parar o processo de aquecimento instantaneamente significa que quase não há tempo gasto na preparação do forno para o próximo lote. Essa redução no tempo de inatividade operacional permite maior rendimento de produção e maior eficiência geral da planta.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de investir em um forno de indução deve ser baseada em suas prioridades de produção específicas.

- Se seu foco principal é a máxima redução de energia: A indução é a escolha superior devido ao seu método de aquecimento direto e à eliminação completa da perda de energia em standby.

- Se seu foco principal é a qualidade e o rendimento do material: O aquecimento rápido e controlado por indução minimiza a formação de crostas e preserva a integridade do metal, tornando-o ideal para ligas de alto valor e aplicações de precisão.

- Se seu foco principal é a produção de alto volume e repetível: A velocidade, o controle digital preciso e o rápido tempo de resposta do aquecimento por indução proporcionam rendimento e consistência inigualáveis.

Avaliar sua tecnologia de aquecimento com base em seu custo total de propriedade o capacitará a tomar a decisão financeiramente mais sólida para sua operação.

Tabela Resumo:

| Área de Economia de Custos | Benefício Chave | Impacto |

|---|---|---|

| Uso de Energia | Aquecimento direto e rápido com zero perda em standby | Economiza 30-80% nas contas de energia |

| Desperdício de Material | Mínima oxidação e formação de crostas | Maior rendimento, menos pós-processamento |

| Custos Operacionais | Sem combustível, eletrodos ou peças mecânicas complexas | Menores despesas de manutenção e consumíveis |

| Tempo de Atividade da Produção | Início/parada instantâneos e ciclos de lote mais rápidos | Maior rendimento e eficiência |

Pronto para reduzir seus custos operacionais com aquecimento de precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos de Indução, Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção.

Entre em contato conosco hoje para discutir como nossa tecnologia de forno de indução pode aumentar sua eficiência e lucratividade.

Obtenha Sua Solução Personalizada Agora

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros