Na indústria de joias e metais preciosos, os fornos de fusão por indução são a tecnologia primária utilizada para fundir ouro, prata, platina e suas ligas associadas. Sua função principal é transformar metais sólidos em estado líquido com velocidade e precisão excepcionais, um requisito crítico para a fundição de componentes de joias de alta qualidade, refino de sucata e criação de ligas metálicas precisas.

A vantagem fundamental da fusão por indução não é apenas sua velocidade, mas sua limpeza e controle inerentes. Ao aquecer o metal por dentro usando um campo eletromagnético, evita a contaminação e a perda de material comuns em métodos tradicionais baseados em chama, preservando diretamente o valor e a integridade dos materiais preciosos.

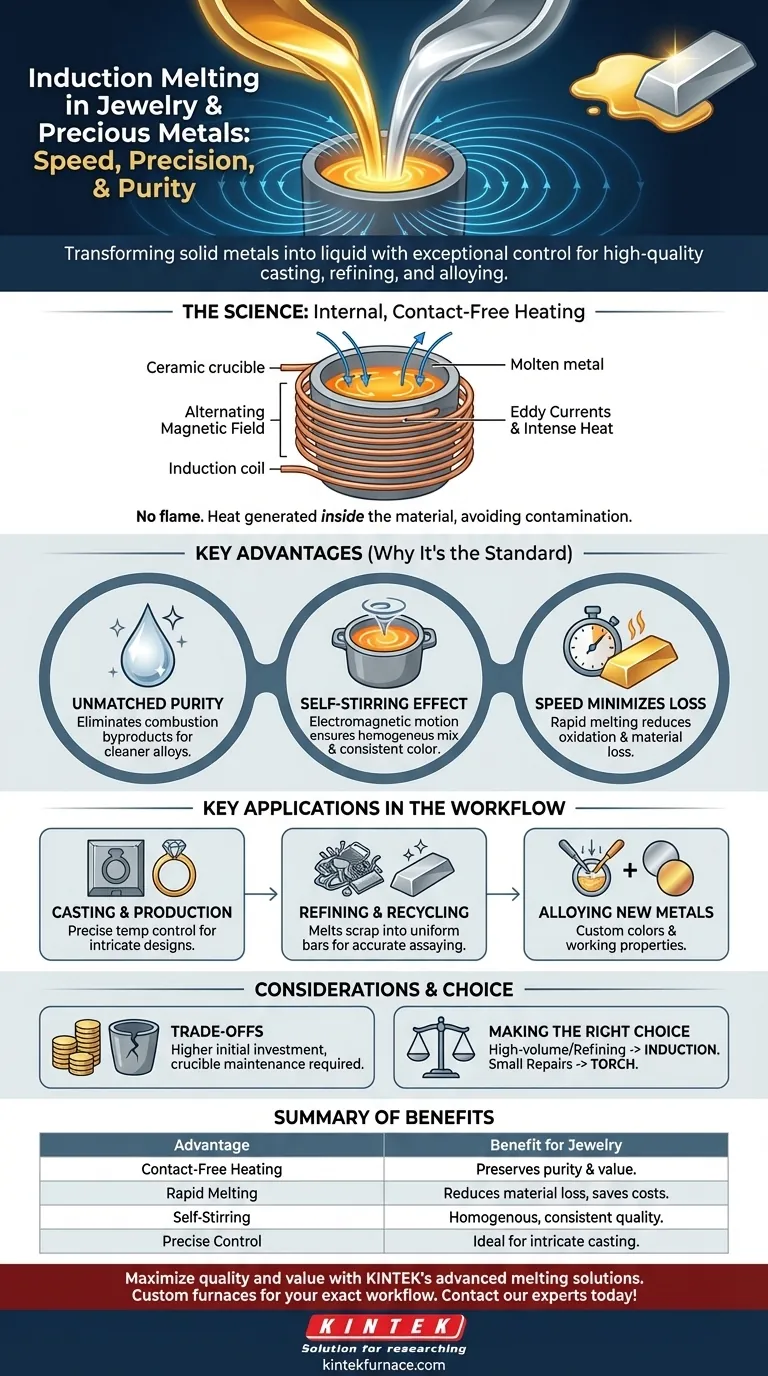

Por que a Indução é o Padrão para Metais Preciosos

O domínio da tecnologia de indução neste campo deriva de seus princípios científicos subjacentes, que se traduzem diretamente em benefícios tangíveis para o trabalho com metais de alto valor.

O Princípio: Aquecimento Interno e Sem Contato

Um forno de indução usa um campo magnético alternado poderoso para induzir correntes elétricas (conhecidas como correntes parasitas) diretamente dentro do metal. A resistência natural do metal a essas correntes gera calor intenso e rápido.

Crucialmente, isso significa que não há chama externa ou elemento de aquecimento tocando o metal. O calor é gerado dentro do próprio material.

Pureza e Controle de Qualidade Incomparáveis

Como o processo de aquecimento é sem contato, ele elimina o risco de contaminação por subprodutos da combustão, como gás ou carbono, que podem comprometer a pureza e a cor de uma liga.

Este nível de pureza é essencial para atender aos padrões legais para ouro quilates e garantir que o produto final tenha as propriedades metalúrgicas desejadas.

O Efeito de Auto-Agitação

O campo magnético que aquece o metal também cria um movimento de agitação natural dentro do líquido fundido. Essa agitação eletromagnética é vital para criar ligas perfeitamente homogêneas.

Ao fazer ouro 14k, por exemplo, o forno mistura automaticamente e completamente o ouro puro com o cobre, prata e outros elementos, garantindo uma cor e qualidade consistentes em todo o lote.

A Velocidade Minimiza a Perda de Metal

Os fornos de indução podem fundir um cadinho de ouro em questão de minutos. Essa velocidade incrível não é apenas para eficiência; ela minimiza o tempo em que o metal fundido é exposto ao ar.

Menos tempo em estado fundido significa menos oportunidade de oxidação, que é uma causa primária de perda de material. Para metais preciosos, mesmo uma pequena porcentagem de perda pode representar um custo financeiro significativo.

Principais Aplicações no Fluxo de Trabalho de Joias

Os fornos de indução não são uma ferramenta de uso único; eles são integrados em várias etapas críticas do ciclo de vida dos metais preciosos.

Fundição e Produção

Esta é a aplicação mais comum. Um operador funde uma quantidade precisa de metal ou liga a uma temperatura específica, depois a derrama em moldes, tipicamente para fundição por cera perdida. O controle preciso da temperatura garante que o metal flua corretamente em designs intrincados, produzindo fundições nítidas e de alta qualidade.

Refino e Reciclagem

A indústria de joias gera uma quantidade significativa de sucata, incluindo canais de fundição, limalhas e joias antigas. Os fornos de indução são usados para fundir esses materiais em uma única barra ou lingote uniforme.

Essa forma consolidada pode então ser analisada com precisão para determinar seu exato teor de metal precioso antes de ser vendida ou reutilizada.

Criação de Novas Ligas Metálicas

Artesãos e fabricantes usam fornos de indução para criar ligas personalizadas a partir de metais puros. O controle preciso e a ação de auto-agitação são perfeitos para desenvolver cores específicas — como ouro rosa, verde ou branco — ou para criar ligas com propriedades de trabalho específicas.

Compreendendo as Compensações

Embora altamente eficaz, a tecnologia de indução não é uma solução universal e vem com seu próprio conjunto de considerações práticas.

Investimento Inicial e Infraestrutura

Os sistemas de fusão por indução representam um investimento de capital significativo em comparação com configurações simples de maçarico a gás e oxigênio. Eles também exigem infraestrutura elétrica específica para suportar suas demandas de energia.

Gerenciamento de Cadinhos

O cadinho de cerâmica ou grafite que contém o metal é um item consumível. Ele deve ser cuidadosamente selecionado para o metal específico que está sendo fundido para evitar reações químicas ou contaminação. Os cadinhos têm uma vida útil limitada e podem rachar, exigindo inspeção cuidadosa e substituição regular.

Escala de Operação

Os fornos de indução são projetados para fundir material a granel, de algumas onças a muitos quilos por vez. Eles não são práticos ou eficientes para pequenos reparos individuais ou soldagem em bancada, onde um maçarico de precisão continua sendo a ferramenta superior.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão apropriada depende inteiramente da escala, propósito e escopo financeiro de sua operação.

- Se o seu foco principal é fundição e fabricação de alto volume: Um forno de indução é o padrão da indústria para garantir qualidade, velocidade e eficiência repetíveis.

- Se o seu foco principal é refinar sucata ou criar ligas consistentes: A indução é a escolha superior por sua capacidade de produzir uma fusão limpa e homogênea, essencial para análises precisas e controle de qualidade.

- Se o seu foco principal é trabalho artesanal em pequena escala ou reparos em bancada: Uma configuração de maçarico tradicional é frequentemente mais prática e econômica para trabalhos de peça única e tarefas de soldagem detalhadas.

Ao compreender seus princípios fundamentais, você pode alavancar a tecnologia de indução para maximizar a qualidade, eficiência e valor de suas operações com metais preciosos.

Tabela Resumo:

| Vantagem Chave | Benefício para Joias e Metais Preciosos |

|---|---|

| Aquecimento Sem Contato | Elimina a contaminação, preservando a pureza e o valor do metal. |

| Fusão Rápida | Reduz a oxidação e a perda de material, economizando custos. |

| Efeito de Auto-Agitação | Garante ligas homogêneas para cor e qualidade consistentes. |

| Controle Preciso de Temperatura | Ideal para fundição intrincada e criação de ligas personalizadas. |

Maximize a qualidade e o valor de suas operações com metais preciosos com as soluções avançadas de fusão da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a joalheiros e refinadores fornos de fusão por indução robustos e de alto desempenho, adaptados para ouro, prata, platina e suas ligas. Nossas profundas capacidades de personalização garantem que seu forno atenda às demandas exatas do seu fluxo de trabalho, seja para fundição de alto volume, reciclagem de sucata ou desenvolvimento preciso de ligas. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de fusão!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear