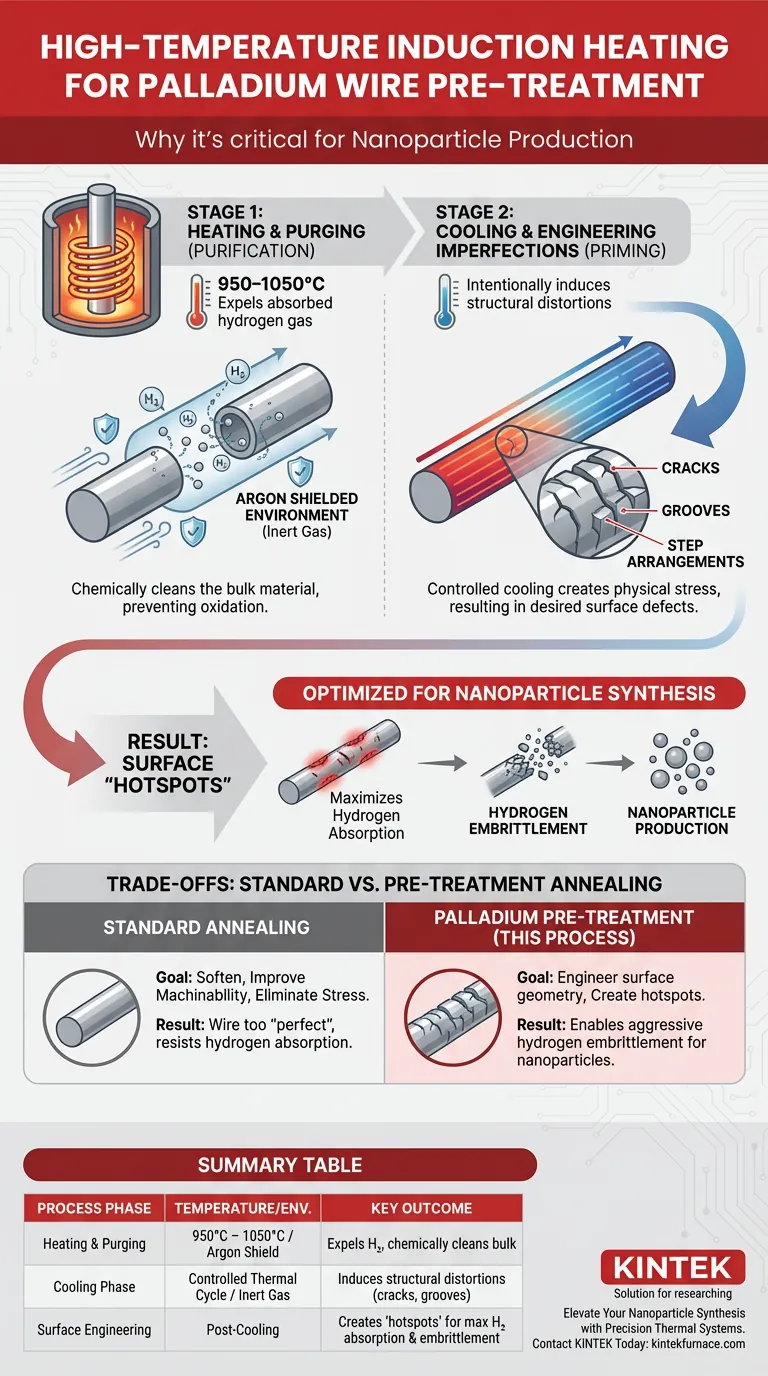

Um forno de aquecimento por indução de alta temperatura é o motor crítico para preparar o fio de paládio para a produção de nanopartículas. Especificamente, ele aquece o fio entre 950 e 1050 graus Celsius em um ambiente com blindagem de argônio para purgar o metal de gás hidrogênio absorvido. Além disso, o ciclo térmico específico permite uma fase de resfriamento que induz intencionalmente distorções estruturais — como rachaduras e sulcos — que são essenciais para o processamento subsequente.

Conclusão Principal: Este processo não é apenas para amaciar o metal; é um método estratégico para "preparar" o material. Ao expelir o gás existente e, em seguida, comprometer estruturalmente a superfície durante o resfriamento, o tratamento cria "pontos quentes" que maximizam a absorção de hidrogênio e facilitam o envelhecimento necessário para produzir nanopartículas.

A Mecânica do Ciclo Térmico

Para entender por que este forno é necessário, devemos olhar além do simples aquecimento. O processo serve a duas funções distintas: purificação durante a fase de aquecimento e reestruturação durante a fase de resfriamento.

Purgando o Volume de Paládio

O objetivo principal de elevar a temperatura para a faixa de 950–1050°C é a purificação. O paládio tem alta afinidade por hidrogênio, absorvendo-o facilmente.

Antes que qualquer processamento adicional possa ocorrer, o forno de indução expulsa esse gás hidrogênio absorvido do volume de paládio. Esse "reset" garante que o material esteja quimicamente limpo e pronto para a próxima etapa de tratamento.

A Importância da Blindagem de Argônio

Este processo de aquecimento ocorre dentro de um ambiente com blindagem de argônio.

O argônio é um gás inerte, o que significa que ele impede a oxidação e outras reações químicas que degradariam a qualidade do fio em temperaturas tão altas. Isso garante que o processo de purificação não introduza inadvertidamente novos contaminantes.

Engenharia de Imperfeições Superficiais

Enquanto o recozimento padrão visa reduzir defeitos, este pré-tratamento específico utiliza o forno para criá-los intencionalmente.

Induzindo Distorções Estruturais

A fase de resfriamento que se segue ao aquecimento de alta temperatura é tão crítica quanto o próprio aquecimento. À medida que o fio esfria, o metal sofre mudanças físicas significativas.

Essa tensão térmica induz distorções estruturais na superfície do fio. Estas se manifestam como arranjos em degraus, sulcos profundos ou rachaduras nas bordas dos grãos.

Criando "Pontos Quentes" de Absorção

Essas imperfeições superficiais não são erros; são o objetivo.

As distorções servem como pontos quentes para absorção de hidrogênio. Ao aumentar a área superficial e criar pontos de entrada, o forno efetivamente engenharia o fio para absorver hidrogênio de forma mais agressiva em etapas futuras.

Possibilitando a Produção de Nanopartículas

A razão final para este tratamento de forno é facilitar a produção de nanopartículas.

O processo depende do envelhecimento por hidrogênio — enfraquecimento do metal para que ele possa ser quebrado. As rachaduras e sulcos criados durante a fase de resfriamento aprimoram esse efeito de envelhecimento, tornando a redução subsequente do fio em nanopartículas eficiente e eficaz.

Compreendendo os Compromissos

É vital distinguir esta aplicação específica das práticas gerais de recozimento para evitar erros de processo.

Defeito Intencional vs. Recozimento Padrão

Na metalurgia geral, o recozimento é usado para amaciar materiais, melhorar a usinabilidade ou eliminar tensões termomecânicas.

No entanto, neste pré-tratamento específico de paládio, o objetivo não é simplesmente restaurar as propriedades do metal puro ou maximizar a suavidade. Se você utilizar um ciclo de recozimento padrão projetado apenas para alívio de tensões, poderá falhar em gerar as rachaduras superficiais necessárias (pontos quentes).

O Risco de Resfriamento Inadequado

Se a fase de resfriamento não for gerenciada corretamente para induzir distorções, o fio pode se tornar muito "perfeito".

Um fio sem arranjos em degraus ou sulcos resistirá à absorção de hidrogênio necessária posteriormente. Isso efetivamente torna o material inadequado para o processo de envelhecimento necessário para gerar nanopartículas.

Fazendo a Escolha Certa para Seu Objetivo

O uso de um forno de indução de alta temperatura é específico para o resultado que você deseja alcançar com o fio de paládio.

- Se seu foco principal é a Produção de Nanopartículas: Você deve priorizar a fase de resfriamento para garantir que as distorções estruturais (sulcos e rachaduras) sejam formadas para atuar como pontos quentes de absorção de hidrogênio.

- Se seu foco principal é a Usinabilidade Geral: Você provavelmente alteraria o perfil de resfriamento para focar em amaciar o material e eliminar tensões, em vez de induzir defeitos superficiais.

Em última análise, o forno de indução é necessário não apenas para aquecer o fio, mas para engenheirar sua geometria superficial para máxima reatividade ao hidrogênio.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Ambiente | Resultado Principal |

|---|---|---|---|

| Aquecimento e Purga | 950°C – 1050°C | Blindado com Argônio | Expulsa hidrogênio absorvido; limpa quimicamente o volume de paládio |

| Fase de Resfriamento | Ciclo Térmico Controlado | Gás Inerte | Induz distorções estruturais (rachaduras, sulcos, arranjos em degraus) |

| Engenharia de Superfície | Pós-Resfriamento | Ambiente/Controlado | Cria 'pontos quentes' para máxima absorção de hidrogênio e envelhecimento |

Eleve Sua Síntese de Nanopartículas com Sistemas Térmicos de Precisão

Desbloqueie todo o potencial do pré-tratamento do seu material com as soluções avançadas de aquecimento por indução de alta temperatura da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas do processamento de paládio e além.

Seja qual for a necessidade de ciclos térmicos específicos para induzir distorções estruturais ou controle preciso de atmosfera para garantir a pureza, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar sua eficiência de absorção de hidrogênio?

Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Referências

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como funciona a câmara de vácuo em um forno de fundição a vácuo? Desvende a pureza e o desempenho na fundição de metais

- Quais são as vantagens da fusão e fundição por indução a vácuo (VIM&C) em relação à VIM? Alcance Qualidade Metalúrgica Superior e Eficiência

- Quais são as vantagens dos fornos de indução de grau industrial para a produção de ligas de alumínio? Amplie sua produção em massa

- Qual é o papel de um forno de fusão por indução a vácuo em ligas Ti50Ni47Fe3? Alcançar Alta Pureza e Homogeneidade

- Como a tecnologia de forno de indução IGBT aprimora o desempenho? Alcance Eficiência de Fusão e Controle Superiores

- Quais materiais de cadinho são usados em fornos de fusão por indução IGBT para diferentes metais? Escolha o Cadinho Certo para uma Fusão Limpa e de Alta Qualidade

- Que tipos de metais podem ser fundidos em fornos de indução? Descubra a Fusão Versátil para Qualquer Metal Condutor

- Quais são os principais desafios enfrentados pelo mercado de fornos de fusão por indução IGBT? Navegando por custos elevados e complexidade