Em um forno de indução IGBT, a escolha do material do cadinho é ditada pela temperatura de fusão do metal e sua reatividade química. Para metais não ferrosos e preciosos como ouro, prata e cobre, os cadinhos à base de grafite são o padrão. Para metais ferrosos como aço e ferro, que são altamente reativos com o carbono, são necessários cadinhos cerâmicos como óxido de magnésio ou corindo.

Selecionar o cadinho certo não se trata apenas de conter o metal fundido; é uma decisão crítica para prevenir reações químicas que contaminam seu produto final e causam falha prematura do cadinho. O princípio fundamental é combinar a inércia química do cadinho com o metal que está sendo fundido.

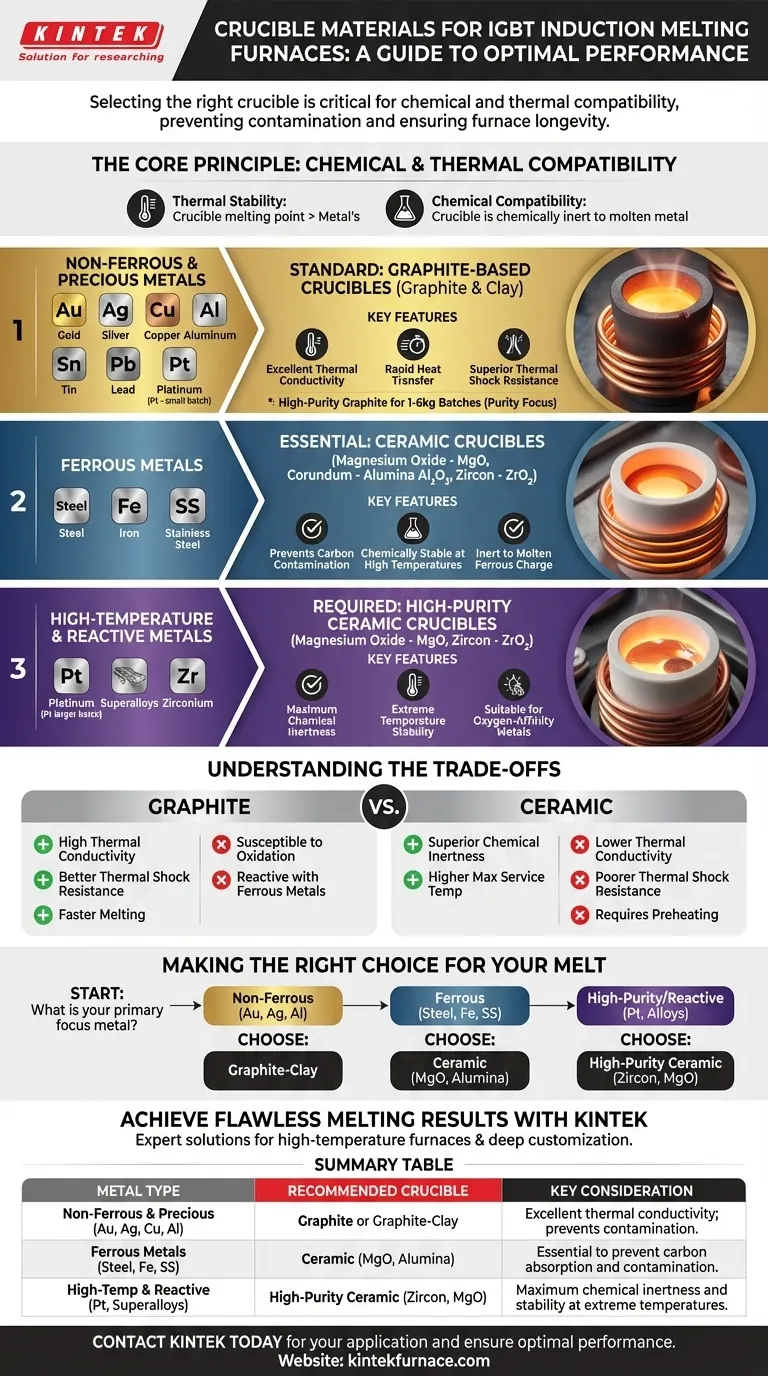

O Princípio Central: Compatibilidade Química e Térmica

A eficácia de um processo de fusão por indução depende do cadinho. Ele deve suportar a temperatura alvo sem derreter, rachar ou, o mais importante, reagir com a carga fundida.

Essa interação é regida por dois fatores: estabilidade térmica (o ponto de fusão do cadinho deve ser significativamente mais alto que o do metal) e compatibilidade química (o cadinho deve ser quimicamente inerte ao metal fundido).

Para Metais Não Ferrosos e Preciosos

Para metais como ouro, prata, cobre, alumínio, estanho e chumbo, os cadinhos à base de grafite são o padrão da indústria.

Esses materiais, muitas vezes uma mistura de grafite e argila, oferecem excelente condutividade térmica, o que permite uma transferência de calor rápida e eficiente da bobina de indução para o metal. Eles também possuem resistência superior ao choque térmico.

Cadinhos de grafite de alta pureza são usados especificamente para lotes menores (1-6 kg) de metais preciosos como ouro, prata e platina, onde manter a pureza é fundamental.

Para Metais Ferrosos

A fusão de aço, aço inoxidável e ferro introduz um desafio químico significativo: a contaminação por carbono. O aço fundido é altamente reativo e absorverá facilmente carbono de um cadinho de grafite, alterando as propriedades da liga final.

Para evitar isso, você deve usar cadinhos cerâmicos. Os materiais mais comuns são óxido de magnésio (MgO), corindo (Alumina, Al₂O₃) e zircão (Zircônia, ZrO₂). Esses materiais são quimicamente estáveis em altas temperaturas e não reagem com a carga ferrosa fundida.

Para Metais Reativos e de Alta Temperatura

Aplicações especiais envolvendo platina, superligas e metais reativos como zircônio exigem os cadinhos mais estáveis disponíveis.

Embora a platina possa, às vezes, ser fundida em grafite de alta pureza, os cadinhos de óxido de magnésio e zircão são frequentemente preferidos para garantir a pureza e suportar temperaturas extremas. Sua inércia química excepcional os torna adequados para metais com alta afinidade por oxigênio.

Entendendo as Compensações

Nenhum material de cadinho é perfeito para todas as aplicações. A escolha sempre envolve equilibrar desempenho, vida útil e custo.

Cadinhos de Grafite: Prós e Contras

A principal vantagem do grafite é sua excelente condutividade térmica e resistência ao choque térmico. Isso se traduz em tempos de fusão mais rápidos e menor risco de rachaduras durante ciclos rápidos de aquecimento e resfriamento.

No entanto, os cadinhos de grafite são suscetíveis à oxidação. Eles queimarão lentamente na presença de ar em altas temperaturas, o que limita sua vida útil. Sua reatividade com metais ferrosos é sua limitação mais significativa.

Cadinhos Cerâmicos: Prós e Contras

Os cadinhos cerâmicos oferecem inércia química superior e uma temperatura máxima de serviço mais alta, tornando-os essenciais para metais reativos como o aço.

Suas principais desvantagens são a menor condutividade térmica (levando a uma fusão ligeiramente mais lenta) e a pior resistência ao choque térmico. Os cadinhos cerâmicos geralmente requerem um protocolo de pré-aquecimento cuidadoso para evitar rachaduras. Eles também são tipicamente mais caros do que seus equivalentes de grafite.

Fazendo a Escolha Certa para Sua Fusão

Seu objetivo específico determina o cadinho correto. Baseie sua decisão no tipo de metal que você está fundindo para garantir tanto um processo bem-sucedido quanto um produto final de alta qualidade.

- Se seu foco principal são metais não ferrosos como ouro, prata ou alumínio: Um cadinho de grafite-argila é a escolha mais eficiente e econômica.

- Se seu foco principal é aço, ferro ou aço inoxidável: Você deve usar um cadinho cerâmico como óxido de magnésio ou corindo para evitar a contaminação por carbono de sua fusão.

- Se seu foco principal é platina de alta pureza ou ligas reativas: Um cadinho cerâmico de alta pureza, como zircão ou óxido de magnésio, é necessário por sua estabilidade química em temperaturas extremas.

Combinar o cadinho com o metal é o passo fundamental para alcançar uma fusão limpa, bem-sucedida e de alta qualidade.

Tabela de Resumo:

| Tipo de Metal | Material de Cadinho Recomendado | Consideração Principal |

|---|---|---|

| Não Ferrosos e Preciosos (Ouro, Prata, Cobre, Alumínio) | Grafite ou Grafite-Argila | Excelente condutividade térmica; evita a contaminação de metais preciosos. |

| Metais Ferrosos (Aço, Ferro, Aço Inoxidável) | Cerâmica (Óxido de Magnésio, Corindo/Alumina) | Essencial para evitar a absorção de carbono e a contaminação da liga. |

| Metais Reativos e de Alta Temperatura (Platina, Superligas) | Cerâmica de Alta Pureza (Zircão/Zircônia, Óxido de Magnésio) | Máxima inércia química e estabilidade em temperaturas extremas. |

Alcance Resultados de Fusão Impecáveis com KINTEK

Selecionar o cadinho correto é o primeiro passo crítico para uma fusão bem-sucedida. A escolha errada pode levar a produtos contaminados, experimentos fracassados e tempo de inatividade dispendioso.

Por que escolher a KINTEK para suas necessidades de forno de alta temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo e Rotativos, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Entendemos as nuances do processamento em alta temperatura. Deixe nossos especialistas ajudá-lo a selecionar o sistema de forno e cadinho perfeito para seus metais e objetivos específicos.

Entre em contato com a KINTEK hoje para discutir sua aplicação e garantir desempenho e pureza ideais em cada fusão.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas