Fundamentalmente, um forno de indução IGBT aprimora o desempenho ao substituir métodos de controle de energia antigos e ineficientes por um interruptor eletrônico de estado sólido, rápido e de alta velocidade. Isso permite um controle incrivelmente preciso e rápido sobre a energia elétrica usada no processo de fusão. O resultado é um desperdício de energia significativamente menor, uma conversão de energia mais eficiente e um ciclo de aquecimento mais uniforme, levando diretamente a uma maior eficiência térmica e custos operacionais mais baixos.

A principal vantagem da tecnologia IGBT não é apenas uma melhoria incremental; é uma mudança da entrega de energia bruta para o gerenciamento de energia digitalmente preciso. Essa precisão oferece um nível de controle sobre o processo de fusão que se traduz diretamente em contas de energia mais baixas e saída de metal de maior qualidade.

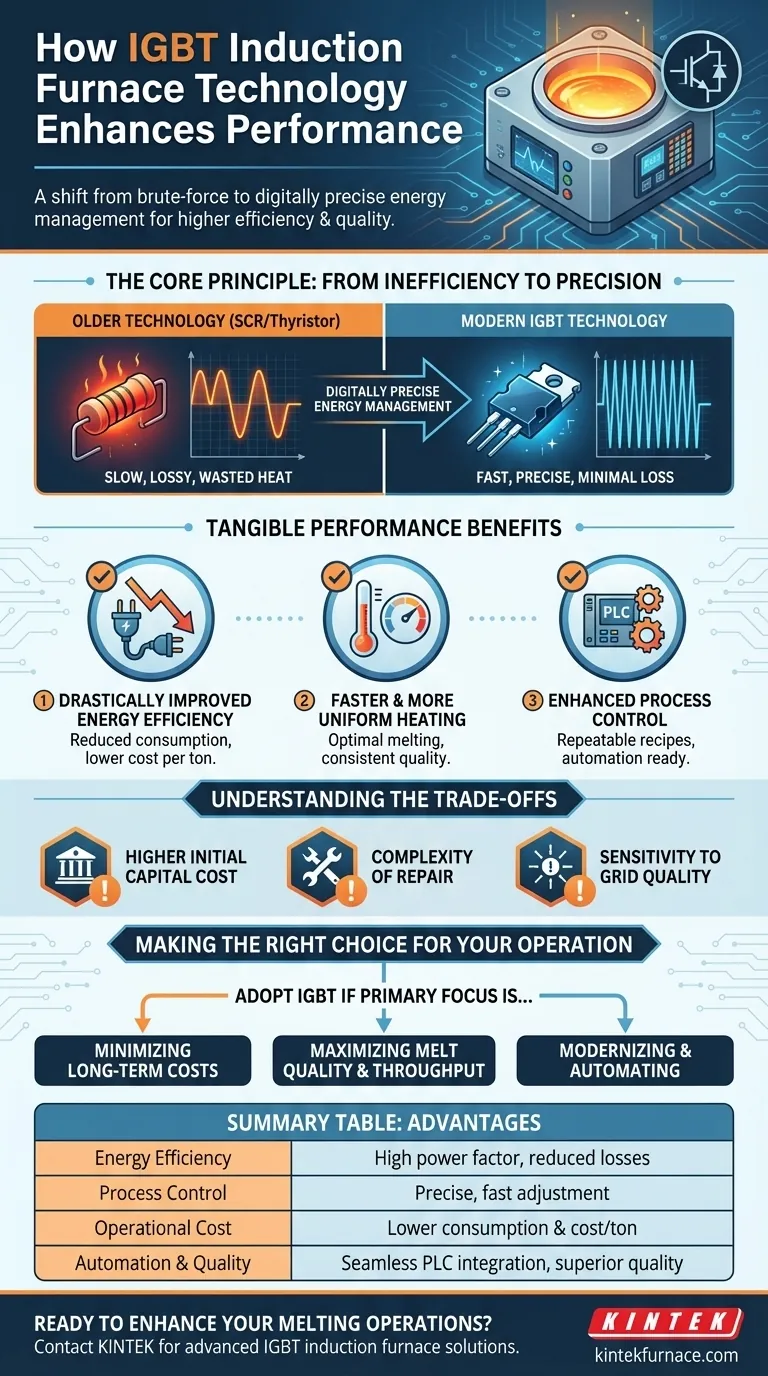

O Princípio Central: Da Ineficiência à Precisão

Para entender o impacto dos IGBTs, é útil compará-los com as tecnologias mais antigas que eles substituem, como sistemas baseados em SCR (Retificador Controlado por Silício) ou tiristores.

O que é um IGBT

Um Transistor Bipolar de Porta Isolada (IGBT) é um semicondutor potente que atua como um interruptor eletrônico extremamente rápido e eficiente.

Imagine um dimmer de luz. Um dimmer antigo usava um resistor para queimar o excesso de energia como calor, desperdiçando energia. Um dimmer digital moderno liga e desliga a energia milhares de vezes por segundo para alcançar o mesmo efeito com quase nenhum desperdício. Um IGBT faz isso para correntes industriais massivas.

O Problema com a Tecnologia Antiga

As fontes de alimentação mais antigas baseadas em SCR eram menos eficientes. Elas controlavam a energia em uma frequência mais baixa, o que resultava em "ruído" elétrico significativo (harmônicos) e perdas de energia durante a conversão da energia da rede para a frequência necessária para a indução.

Essa ineficiência significava que uma porção notável da eletricidade pela qual você pagava era desperdiçada como calor dentro da própria fonte de alimentação, nunca chegando ao metal no forno.

Como os IGBTs Resolvem Isso

Os IGBTs operam em frequências de comutação muito mais altas. Essa comutação de alta velocidade permite que a fonte de alimentação crie uma forma de onda de energia limpa e otimizada.

Esse processo garante que o fator de potência permaneça próximo de um perfeito 1,0, o que significa que quase toda a energia retirada da rede é convertida em trabalho útil para fundir o metal. O controle preciso permite que o sistema se adapte instantaneamente às condições em mudança dentro do forno.

Benefícios de Desempenho Tangíveis

Essa mudança de tecnologia de lenta e com perdas para rápida e eficiente produz vantagens claras e mensuráveis em uma fundição ou ambiente de processamento de metais.

Eficiência Energética Drasticamente Melhorada

Como os IGBTs desperdiçam muito pouca energia como calor durante a conversão de energia, o consumo geral de energia pode ser reduzido significativamente em comparação com sistemas mais antigos. Isso reduz diretamente o custo do forno por tonelada de metal fundido.

Aquecimento Mais Rápido e Uniforme

A capacidade de gerenciar com precisão a energia permite que o forno mantenha um perfil de fusão ideal. A energia é entregue de forma consistente e eficiente durante todo o ciclo.

Isso leva a tempos de fusão mais rápidos e a uma temperatura mais homogênea no banho fundido, melhorando a qualidade metalúrgica do produto final e reduzindo a chance de defeitos.

Controle de Processo e Automação Aprimorados

As fontes de alimentação IGBT são controladas digitalmente por natureza. Isso as torna fáceis de integrar com modernos sistemas PLC (Controlador Lógico Programável) e automação de toda a fábrica.

Os operadores podem programar e executar "receitas" específicas para diferentes ligas, garantindo repetibilidade perfeita, reduzindo o erro humano e criando um processo de produção mais previsível e confiável.

Entendendo as Compensações

Embora a tecnologia IGBT seja superior em desempenho, ela não está isenta de considerações. A objetividade exige o reconhecimento das compensações envolvidas em sua adoção.

Custo de Capital Inicial Mais Alto

Um sistema de forno de indução baseado em IGBT geralmente tem um preço de compra inicial mais alto do que um sistema SCR tradicional. A eletrônica avançada e os sistemas de controle contribuem para esse investimento inicial mais alto.

Complexidade do Reparo

A natureza sofisticada de uma fonte de alimentação IGBT significa que a solução de problemas e o reparo exigem um nível mais alto de conhecimento técnico em eletrônica. Uma falha não é um reparo mecânico simples e pode exigir técnicos especializados ou suporte do fabricante.

Sensibilidade à Qualidade da Rede Elétrica

A eletrônica de potência de alta frequência pode ser mais sensível a flutuações significativas, surtos ou má qualidade de energia da rede elétrica. Uma fonte de energia robusta e limpa é importante para garantir a longevidade e a confiabilidade dos componentes IGBT.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de forno certa depende de seus objetivos operacionais específicos e prioridades financeiras.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: A eficiência energética superior de um sistema IGBT proporcionará economias substanciais nas contas de eletricidade que podem justificar rapidamente o investimento inicial mais alto.

- Se seu foco principal é maximizar a qualidade da fusão e o rendimento: O controle de processo preciso e repetível oferecido pelos IGBTs garante maior qualidade metalúrgica, ciclos de fusão mais rápidos e taxas de sucata reduzidas.

- Se seu foco principal é modernizar e automatizar sua instalação: A natureza digital dos controles IGBT é essencial para a integração com a automação moderna da fábrica, permitindo registro de dados, monitoramento remoto e gerenciamento de receitas.

Em última análise, a adoção da tecnologia IGBT é um investimento em precisão, eficiência e controle direto sobre todo o seu processo de fusão.

Tabela de Resumo:

| Aspecto de Desempenho | Vantagem da Tecnologia IGBT |

|---|---|

| Eficiência Energética | Fator de potência significativamente mais alto (>0,95) e perdas de energia reduzidas |

| Controle de Processo | Ajuste de potência preciso e de alta velocidade para aquecimento uniforme e tempos de fusão mais rápidos |

| Custo Operacional | Menor consumo de eletricidade e custo por tonelada de metal fundido |

| Automação e Qualidade | Integração perfeita com PLCs para receitas repetíveis e qualidade metalúrgica superior |

Pronto para aprimorar suas operações de fusão com precisão e eficiência?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e processadores de metais diversas soluções avançadas de fornos de indução IGBT. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de fusão.

Contate-nos hoje para discutir como nossa tecnologia de forno de alto desempenho pode reduzir seus custos operacionais e melhorar a qualidade do seu metal. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza