Em sua essência, a câmara de vácuo em um forno de fundição funciona como um invólucro selado onde o ar e outros gases atmosféricos são bombeados para criar um ambiente de pressão ultrabaixa. Esse vácuo atua como um escudo protetor, impedindo que o metal fundido reaja com o oxigênio e outros gases, o que, de outra forma, introduziria impurezas e comprometeria a qualidade do produto final.

A câmara de vácuo não é meramente um recipiente; é um sistema ativo projetado para criar um ambiente quimicamente puro. Seu principal objetivo é eliminar a interferência atmosférica, garantindo a integridade do metal fundido desde o momento em que ele derrete até o momento em que se solidifica.

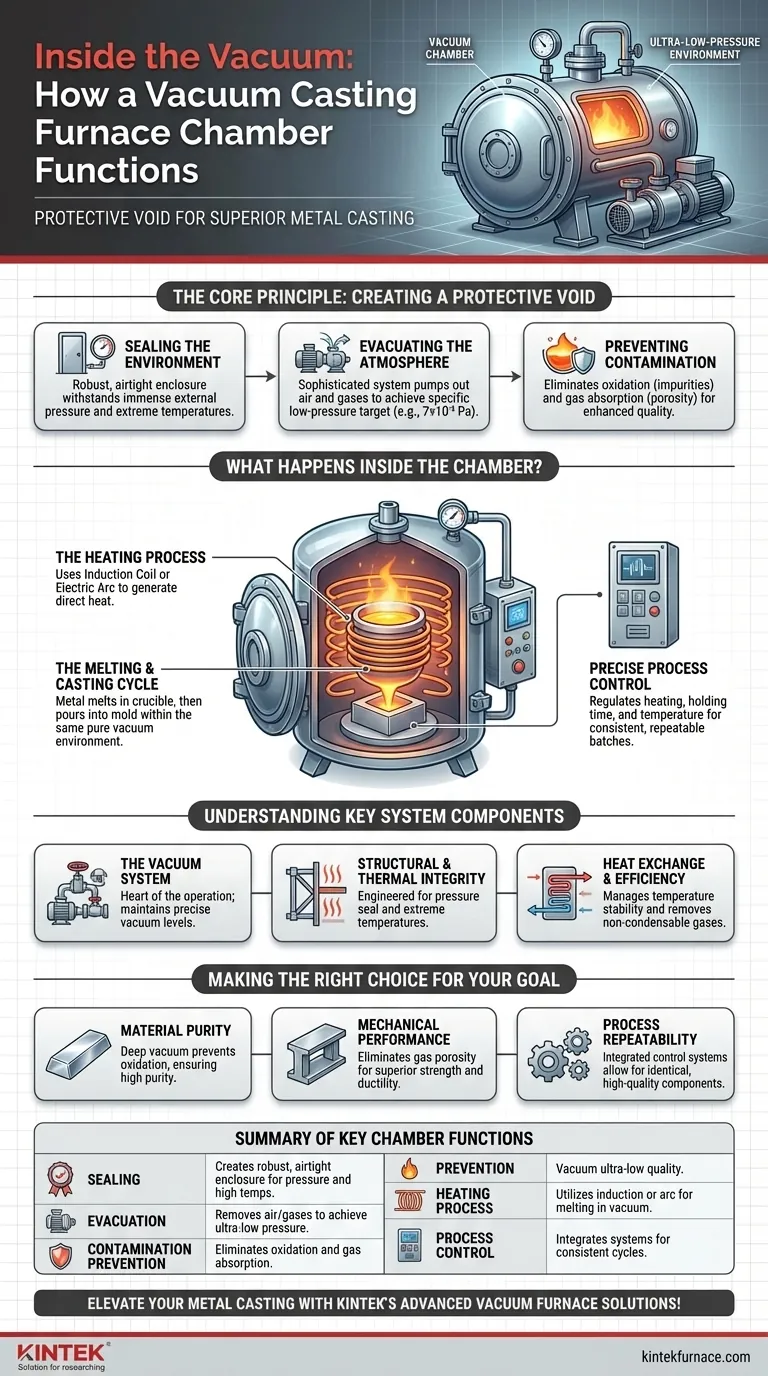

O Princípio Central: Criando um Vazio Protetor

Todo o processo depende da capacidade da câmara de criar e manter um vácuo estável. Este conceito aparentemente simples é crítico para a produção de componentes metálicos de alto desempenho.

Vedação do Ambiente

A câmara de um forno de fundição a vácuo é um invólucro robusto e selado. Ela é projetada para suportar uma imensa pressão externa da atmosfera, uma vez que o ar interno é evacuado, bem como as temperaturas extremas geradas durante o processo de fusão.

Evacuação da Atmosfera

Um sistema de vácuo sofisticado, composto por bombas potentes, válvulas e medidores, é conectado à câmara. Este sistema remove ativamente o ar e outros gases para atingir um alvo de baixa pressão específico, frequentemente medido em Pascals (Pa).

Prevenção de Contaminação

Remover a atmosfera é crucial por duas razões:

- Prevenção da Oxidação: Sem vácuo, o metal fundido quente e reativo se ligaria instantaneamente ao oxigênio do ar. Isso cria óxidos (impurezas) que podem enfraquecer a peça fundida final.

- Eliminação da Absorção de Gás: Gases como hidrogênio e nitrogênio podem se dissolver no metal fundido e então formar pequenas bolhas ou poros à medida que o metal esfria. Essa porosidade de gás cria pontos fracos internos, reduzindo drasticamente a resistência e a ductilidade do material.

O Que Acontece Dentro da Câmara?

A câmara é onde as etapas críticas de fusão e fundição ocorrem. Ela abriga todos os componentes necessários em um ambiente controlado.

O Processo de Aquecimento

A câmara contém uma fonte de aquecimento para derreter o metal bruto (a carga). Métodos comuns incluem uma bobina de indução, que usa campos eletromagnéticos para gerar calor diretamente dentro do metal, ou um arco elétrico, que derrete o material com uma descarga elétrica de alta energia.

O Ciclo de Fusão e Fundição

A carga de metal bruto é colocada dentro de um cadinho, que é então encerrado dentro da câmara de vácuo. Uma vez estabelecido o vácuo, o sistema de aquecimento é ativado. Depois que o metal atinge a temperatura desejada, ele é vertido em um molde, frequentemente também localizado dentro do mesmo ambiente de vácuo para manter a pureza.

Controle Preciso do Processo

Um sistema de controle de temperatura funciona em conjunto com o sistema de vácuo. Ele regula precisamente a velocidade de aquecimento, o tempo de permanência e a temperatura geral para garantir que o processo de fusão seja consistente e repetível, lote após lote.

Compreendendo os Principais Componentes do Sistema

A eficácia da câmara de vácuo depende da integração de vários subsistemas críticos. A má gestão de qualquer parte pode comprometer todo o processo.

O Sistema de Vácuo

Este é o coração da operação. Inclui bombas para criar o vácuo, válvulas para isolar a câmara e medidores para monitorar o nível de pressão. Manter um nível de vácuo específico (por exemplo, tão baixo quanto 7×10⁻³ Pa) é essencial para garantir a pureza de ligas altamente reativas.

Integridade Estrutural e Térmica

A própria câmara deve ser uma proeza de engenharia. Ela precisa manter uma vedação perfeita sob um diferencial de pressão de uma atmosfera inteira, ao mesmo tempo que contém um processo funcionando a centenas ou milhares de graus Celsius.

Troca de Calor e Eficiência

Fornos avançados incorporam sistemas de troca de calor para gerenciar as temperaturas extremas. Esses sistemas, às vezes usando um meio como água em uma camisa separada, ajudam a manter a estabilidade térmica. Eles também melhoram a eficiência removendo gases não condensáveis que, de outra forma, poderiam dificultar a transferência de calor dentro da câmara.

Fazendo a Escolha Certa Para Seu Objetivo

A função da câmara de vácuo permite diretamente resultados de qualidade específicos. Compreender essa ligação ajuda você a se concentrar nos parâmetros de processo mais críticos.

- Se o seu foco principal é a pureza do material: A capacidade do sistema de vácuo de atingir e manter um vácuo profundo é o fator mais crítico para prevenir a oxidação.

- Se o seu foco principal é o desempenho mecânico: A eliminação da porosidade de gás, garantida pela remoção da atmosfera antes da fusão, é essencial para alcançar resistência e ductilidade superiores.

- Se o seu foco principal é a repetibilidade do processo: Os sistemas integrados de controle de temperatura e vácuo são o que permitem produzir componentes idênticos e de alta qualidade a cada vez.

Em última análise, a câmara de vácuo transforma a fundição de um simples processo de fusão em uma ciência precisa da criação de materiais.

Tabela Resumo:

| Aspecto | Função |

|---|---|

| Vedação | Cria um invólucro robusto e hermético para suportar pressão e altas temperaturas. |

| Evacuação | Remove ar e gases usando bombas e válvulas para atingir pressão ultrabaixa (por exemplo, 7×10⁻³ Pa). |

| Prevenção de Contaminação | Elimina a oxidação e a absorção de gases, reduzindo impurezas e porosidade no produto final. |

| Processo de Aquecimento | Utiliza bobinas de indução ou arcos elétricos para derreter metal dentro do ambiente de vácuo. |

| Controle do Processo | Integra sistemas de temperatura e vácuo para ciclos de fusão e fundição consistentes e repetíveis. |

Eleve sua fundição de metais com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais únicas, entregando pureza superior, desempenho mecânico e repetibilidade de processo. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem otimizar seus resultados!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho