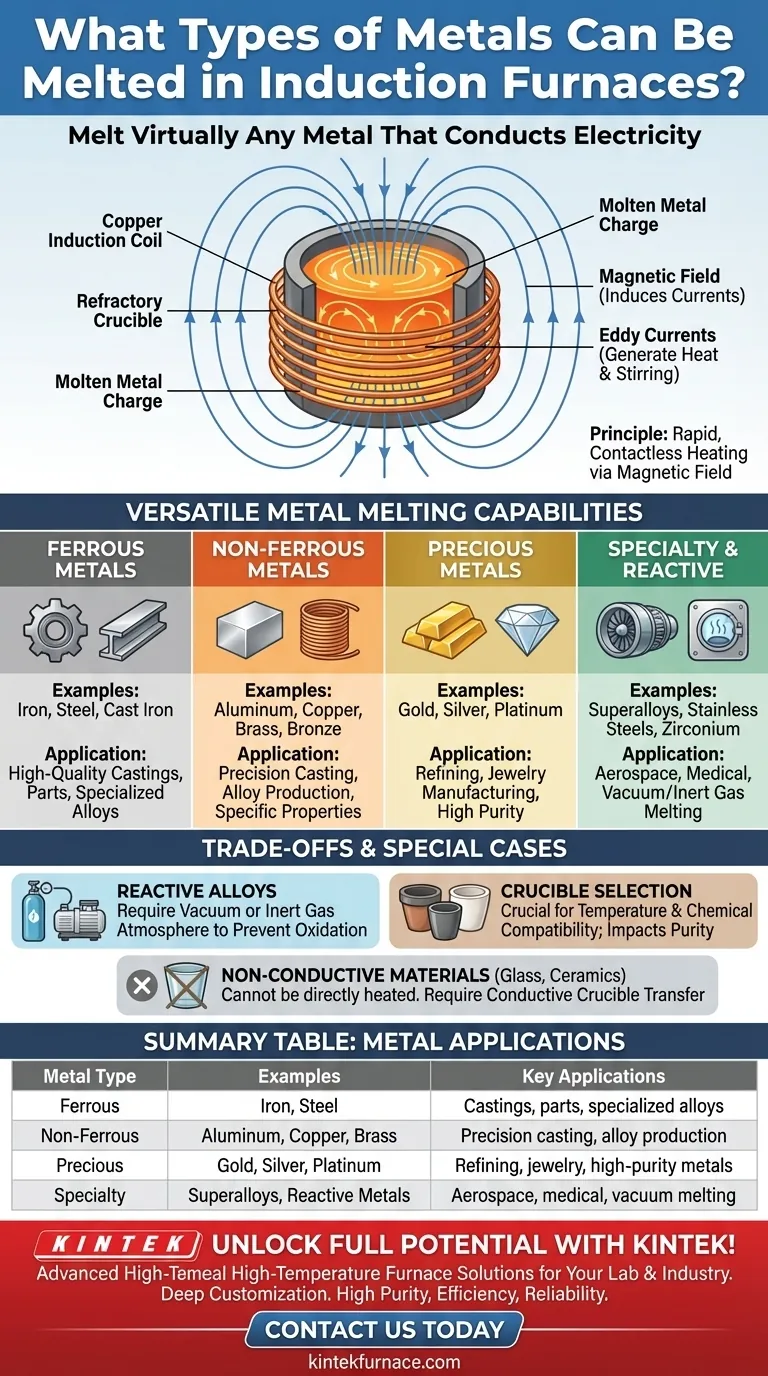

Em resumo, um forno de indução pode fundir praticamente qualquer metal que conduza eletricidade. Isso inclui metais industriais comuns como ferro, aço, alumínio e cobre, bem como metais preciosos como ouro, prata e platina. Sua versatilidade se estende até a superligas especiais e metais reativos sob condições controladas.

O princípio central do aquecimento por indução é a sua capacidade de gerar calor diretamente dentro de um material eletricamente condutor usando um poderoso campo magnético. É por isso que os fornos de indução não se limitam a metais específicos, mas podem lidar com uma vasta gama, definida apenas pela condutividade do material e pela potência e design do forno.

O Princípio: Por que a Fusão por Indução é Tão Versátil

O verdadeiro poder da tecnologia de indução reside no seu método de aquecimento, que é fundamentalmente diferente dos fornos tradicionais a combustível ou de resistência.

É Tudo Sobre Condutividade Elétrica

Um forno de indução usa uma bobina de fio de cobre através da qual passa uma poderosa corrente alternada. Isso cria um campo magnético que muda rapidamente ao redor do cadinho que contém o metal.

Este campo magnético induz poderosas correntes de Foucault (eddy currents) dentro da própria carga metálica. A resistência elétrica natural do metal faz com que essas correntes gerem um calor imenso, preciso e rápido, derretendo-o de dentro para fora.

Sem Contato Direto com um Elemento de Aquecimento

Ao contrário de outros métodos, a fonte de calor (o campo magnético) nunca toca o metal. O material é contido em um cadinho refratário não condutor.

Isso evita a contaminação por queima de combustível ou por um elemento de aquecimento degradante, tornando-o ideal para a produção de metais de alta pureza e ligas sensíveis.

Agitação Integrada para Homogeneidade da Liga

As mesmas forças eletromagnéticas que geram calor também criam uma ação de agitação natural dentro do banho fundido. Isso garante que a fusão esteja a uma temperatura uniforme e que os elementos de liga sejam misturados de forma completa e homogênea.

Metais Comuns e Aplicações Industriais

A versatilidade da fusão por indução suporta uma ampla gama de indústrias, cada uma aproveitando a tecnologia para suas necessidades específicas de material.

Metais Ferrosos (Ferro e Aço)

Esta é a maior aplicação. Fundições e siderúrgicas utilizam fornos de indução para fundir ferro fundido e aço para criar peças fundidas, componentes e ligas de aço especializadas de alta qualidade. Sua velocidade e limpeza são grandes vantagens.

Metais Não Ferrosos (Alumínio, Cobre, Latão)

A indução é amplamente utilizada para fundir alumínio, cobre e suas ligas como latão e bronze. O controle preciso da temperatura é crítico para manter as propriedades específicas desses metais durante a fundição.

Metais Preciosos (Ouro, Prata, Platina)

A indústria de metais preciosos depende fortemente de fornos de indução para refino, fusão e fabricação de joias. O método de aquecimento sem contato garante mínima perda de metal e mantém a alta pureza exigida para esses materiais valiosos.

Compreendendo as Trocas e Casos Especiais

Embora incrivelmente versátil, a eficácia de um forno de indução depende da compreensão de seu contexto operacional e limitações.

Ligas Especiais e Reativas

Os fornos de indução são excelentes para fundir superligas de alta temperatura e metais com alta afinidade por oxigênio, como aços inoxidáveis ou até mesmo metais reativos como o zircônio.

No entanto, esses materiais frequentemente requerem fusão a vácuo ou em atmosfera de gás inerte para evitar a oxidação. Os fornos de indução são frequentemente projetados dentro de câmaras de vácuo precisamente para esse fim.

O Papel Crítico do Cadinho

O cadinho é o recipiente que contém o metal fundido. Deve ser feito de um material refratário que possa suportar temperaturas extremas e não reaja com o metal específico que está sendo fundido.

A escolha do material do cadinho (por exemplo, argila-grafite, carboneto de silício, alumina) é tão importante quanto o próprio forno e afeta diretamente a qualidade do produto final.

A Limitação: Materiais Não Condutores

Fornos de indução padrão não podem aquecer diretamente materiais eletricamente isolantes como vidro ou cerâmica. O campo magnético passa por eles sem efeito.

No entanto, é possível fundir esses materiais usando um cadinho condutor (como grafite). Nesta configuração, o forno aquece o cadinho, que então transfere seu calor para o material não condutor interno por condução.

Fazendo a Escolha Certa para Sua Aplicação

A adequação de um forno de indução é definida pelo seu objetivo principal.

- Se o seu foco principal é a fundição industrial em larga escala: A indução oferece velocidade, eficiência energética e controle de qualidade inigualáveis para a produção de peças de ferro, aço e alumínio.

- Se o seu foco principal são metais de alta pureza ou preciosos: O método de aquecimento sem contato é o principal benefício, pois evita a contaminação e garante a integridade de ouro, platina ou ligas de grau médico.

- Se o seu foco principal são ligas avançadas ou reativas: Um forno de indução dentro de uma câmara de vácuo proporciona o ambiente controlado necessário para fundir superligas e metais reativos sem comprometer suas propriedades únicas.

Em última análise, a capacidade do forno de indução de fundir de forma limpa e eficiente qualquer material condutor o torna uma das ferramentas mais adaptáveis na metalurgia moderna.

Tabela Resumo:

| Tipo de Metal | Exemplos | Aplicações Principais |

|---|---|---|

| Ferroso | Ferro, Aço | Fundições, peças, ligas especializadas |

| Não Ferroso | Alumínio, Cobre, Latão | Fundição de precisão, produção de ligas |

| Precioso | Ouro, Prata, Platina | Refino, joias, metais de alta pureza |

| Especialidade | Superligas, Metais Reativos | Aeroespacial, médico, fusão a vácuo |

Desbloqueie todo o potencial dos seus processos de fusão de metais com a KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Seja você trabalhando com metais industriais, materiais preciosos ou ligas reativas, nossos fornos de indução garantem alta pureza, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores