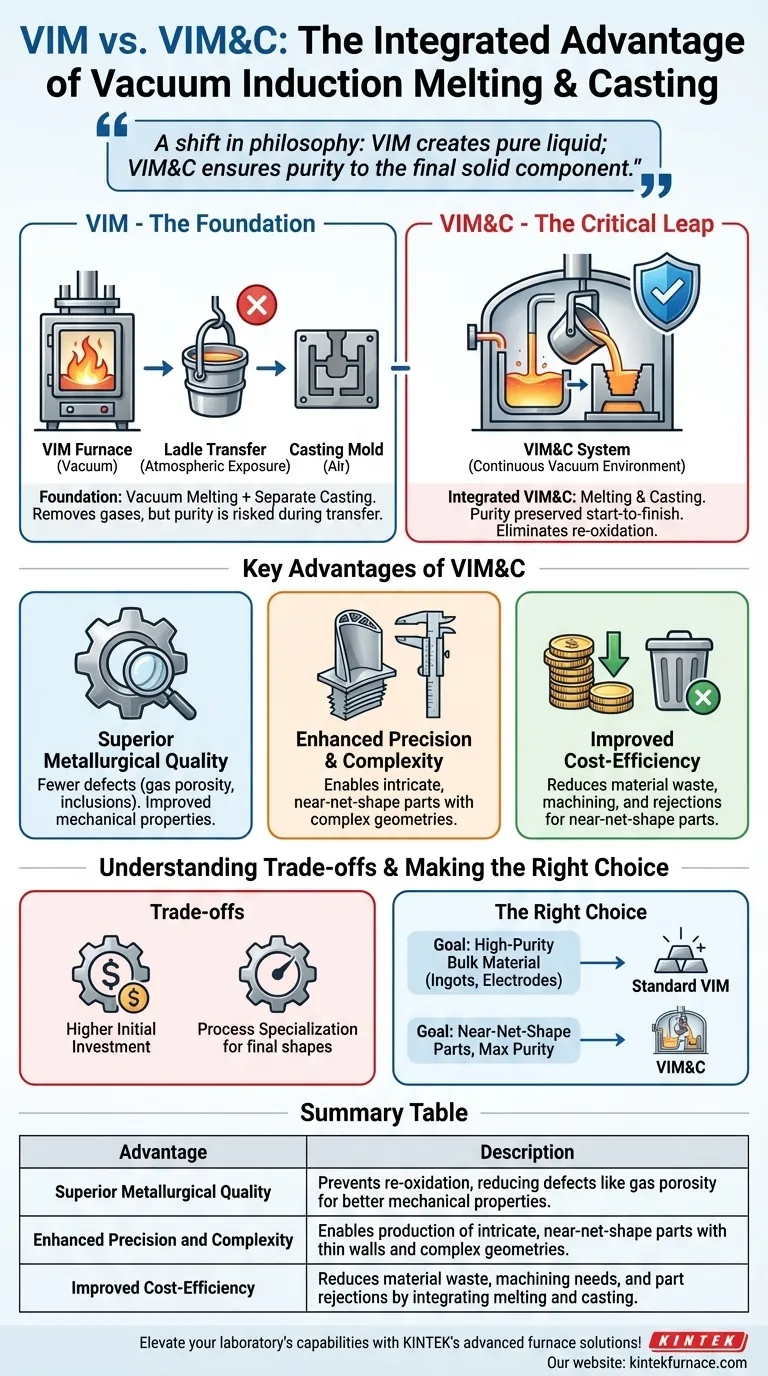

A vantagem fundamental da Fusão e Fundição por Indução a Vácuo (VIM&C) é a sua natureza integrada. Enquanto um processo padrão de Fusão por Indução a Vácuo (VIM) apenas funde o metal a vácuo para alcançar alta pureza, o processo VIM&C estende esse controle ao também fundir o metal em sua forma final dentro do mesmo ambiente de vácuo protegido. Este processo único e ininterrupto impede que o metal líquido puro seja exposto à atmosfera antes de se solidificar.

A diferença central não é um pequeno aprimoramento, mas uma mudança de filosofia. A VIM cria um metal líquido puro; a VIM&C garante que essa pureza seja preservada até o componente sólido final, traduzindo-se diretamente em qualidade e eficiência superiores.

A Fundação: O que é Fusão por Indução a Vácuo (VIM)?

O Propósito do Vácuo

A Fusão por Indução a Vácuo é um processo de refino usado para produzir metais e ligas com pureza excepcionalmente alta. A função principal do vácuo é remover gases dissolvidos, particularmente oxigênio e nitrogênio, que são prejudiciais às propriedades de muitas ligas de alto desempenho.

O Papel da Indução

A parte "indução" da VIM refere-se ao método de aquecimento. Uma bobina elétrica gera um poderoso campo eletromagnético, que aquece e funde a carga metálica sem qualquer contato direto. Isso evita a contaminação que poderia ocorrer com elementos de aquecimento tradicionais. O resultado de um processo VIM é um lote limpo e puro de metal líquido.

O Salto Crítico: Integrando a Fundição (VIM&C)

Eliminando a Exposição Atmosférica

O processo VIM termina assim que o metal está totalmente fundido e refinado. O "C" em VIM&C representa a etapa crucial seguinte: fundição. Em um sistema VIM&C, o molde está localizado dentro da mesma câmara de vácuo. O metal líquido purificado é despejado diretamente no molde sem nunca deixar o vácuo.

Um Fluxo de Trabalho Único e Controlado

Esta integração transforma dois processos separados (fusão e fundição) em uma única operação contínua. Ao eliminar a etapa de transferência de metal líquido em uma panela através do ar aberto, a VIM&C impede a reoxidação e a reintrodução de gases e impurezas no momento mais crítico.

Vantagens Chave do Processo Integrado VIM&C

Qualidade Metalúrgica Superior

Ao evitar o contato com a atmosfera, a VIM&C produz peças fundidas significativamente mais limpas. Isso resulta em um produto final com menos defeitos, como porosidade gasosa e inclusões não metálicas, levando a propriedades mecânicas aprimoradas, como resistência e vida útil à fadiga.

Precisão e Complexidade Aprimoradas

O ambiente de vácuo controlado permite que o metal líquido flua mais facilmente e preencha a cavidade do molde de forma mais completa. Isso possibilita a produção de peças altamente precisas com detalhes intrincados, paredes finas e geometrias complexas que seriam difíceis ou impossíveis de alcançar com métodos de fundição convencionais.

Eficiência de Custo Melhorada

Embora o equipamento seja mais complexo, a VIM&C pode reduzir os custos gerais. Isso é conseguido eliminando a necessidade de operações de fundição separadas e, mais importante, produzindo peças quase em forma final com uma taxa de sucesso maior. Isso reduz drasticamente o desperdício de material, a usinagem subsequente e o custo de peças rejeitadas.

Compreendendo as Compensações

Investimento Inicial Mais Elevado

Os sistemas VIM&C são inerentemente mais complexos do que os fornos VIM autônomos. Eles exigem engenharia sofisticada para integrar o cadinho de fusão e o mecanismo do molde de fundição dentro de uma única câmara, levando a um custo de capital inicial mais alto.

Especialização do Processo

O processo VIM&C é especificamente projetado para criar formas fundidas finais. Se o objetivo for simplesmente produzir lingotes ou eletrodos de alta pureza que serão refundidos ou forjados posteriormente, o componente de fundição integrado é desnecessário. Nesses casos, um forno VIM padrão é a ferramenta mais direta e econômica para o trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha entre VIM e VIM&C depende inteiramente do produto final que você pretende criar.

- Se o seu foco principal é produzir peças quase em forma final com pureza máxima e defeitos mínimos: VIM&C é o processo superior, pois protege a integridade do material do início ao fim.

- Se o seu foco principal é criar material a granel de alta pureza (lingotes, barras ou eletrodos) para posterior refundição ou forjamento: O VIM padrão fornece a pureza necessária para o produto intermediário de uma maneira mais econômica.

A escolha do processo correto está em alinhar a tecnologia com seu objetivo final.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Qualidade Metalúrgica Superior | Previne a reoxidação, reduzindo defeitos como porosidade gasosa para melhores propriedades mecânicas. |

| Precisão e Complexidade Aprimoradas | Permite a produção de peças complexas, quase em forma final, com paredes finas e geometrias intrincadas. |

| Eficiência de Custo Melhorada | Reduz o desperdício de material, as necessidades de usinagem e as rejeições de peças ao integrar fusão e fundição. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados, como Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar resultados metalúrgicos superiores e economia de custos. Pronto para otimizar seu processo? Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza