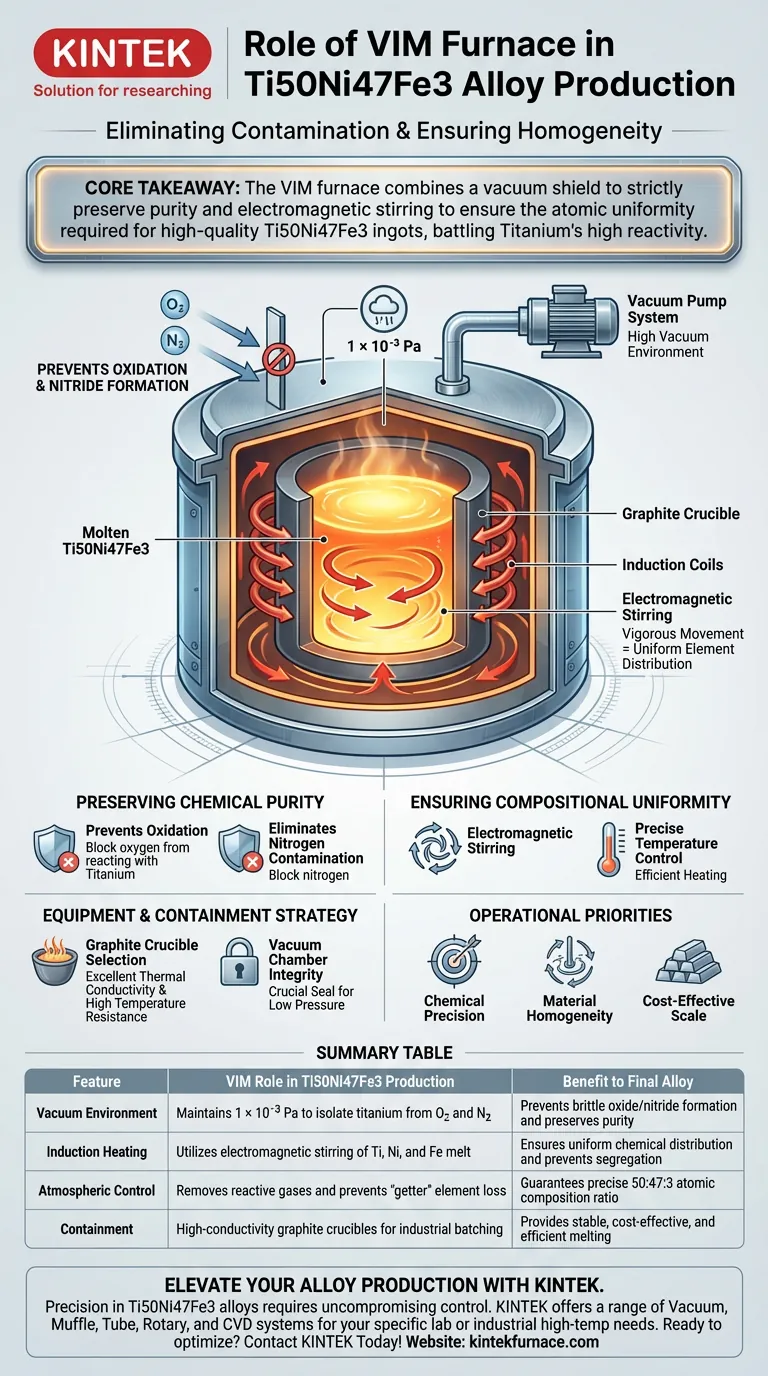

O papel principal de um forno de fusão por indução a vácuo (VIM) na produção de ligas Ti50Ni47Fe3 é eliminar a contaminação atmosférica, garantindo ao mesmo tempo uma estrutura química homogênea. Ao manter um ambiente de alto vácuo em torno de $1 \times 10^{-3}$ Pa, o forno impede a degradação de elementos altamente reativos como o titânio, garantindo que a liga mantenha sua composição precisa e características de desempenho.

Ponto Principal A produção de Ti50Ni47Fe3 é uma batalha contra a alta reatividade do titânio com oxigênio e nitrogênio. O forno VIM vence essa batalha combinando uma blindagem a vácuo para preservar estritamente a pureza com agitação eletromagnética para garantir a uniformidade atômica necessária para lingotes industriais de alta qualidade.

Preservando a Pureza Química

O desafio definidor na criação de Ti50Ni47Fe3 é a sensibilidade de seus componentes. O forno VIM aborda isso isolando a fusão do mundo exterior.

Prevenindo a Oxidação

O titânio (Ti) é um metal altamente reativo ("getter") que absorve avidamente oxigênio em altas temperaturas. Se fundido no ar, o titânio reage para formar óxidos quebradiços, arruinando o material.

O forno VIM cria um vácuo ($1 \times 10^{-3}$ Pa) que remove o ar e outros gases. Isso minimiza o risco de oxidação, garantindo que o titânio permaneça metálico e ativo dentro da matriz da liga.

Eliminando a Contaminação por Nitrogênio

Assim como o oxigênio, o nitrogênio na atmosfera pode reagir tanto com o titânio quanto com o níquel durante o processo de fusão. Essas reações alteram as proporções químicas do produto final.

Ao remover esses gases, o forno impede a formação de nitretos. Isso garante que o lingote final mantenha a proporção exata de composição Ti50Ni47Fe3, o que é crucial para as propriedades mecânicas da liga.

Garantindo a Uniformidade da Composição

A pureza sozinha não é suficiente; os elementos devem ser perfeitamente misturados. O forno VIM utiliza a física da indução para conseguir isso.

Agitação Eletromagnética

O aquecimento por indução não apenas derrete o metal; ele o agita. O campo eletromagnético induz um efeito de agitação na piscina fundida.

Este movimento vigoroso força os três metais distintos (Titânio, Níquel e Ferro) a se misturarem completamente. Isso garante uma distribuição uniforme de elementos, prevenindo a segregação onde uma área pode ser rica em ferro e outra pobre em titânio.

Controle Preciso de Temperatura

A ausência de gases na câmara de vácuo altera a forma como o calor é transferido. Sem gás para conduzir o calor para fora, a eficiência de aquecimento melhora significativamente.

Isso permite taxas de fusão mais rápidas e um controle mais preciso sobre a temperatura. Os operadores podem manter a fusão exatamente onde necessário para misturar o Ti, Ni e Fe sem superaquecer ou causar evaporação indevida de elementos voláteis.

Equipamento e Estratégia de Contenção

O ambiente físico dentro do forno é tão crítico quanto o próprio vácuo.

Seleção de Cadinho de Grafite

Para ligas Ti50Ni47Fe3, um cadinho de grafite é tipicamente selecionado como o vaso de contenção. Este material é escolhido por sua excelente condutividade térmica e capacidade de suportar temperaturas bem acima do ponto de fusão da liga.

Embora o titânio seja reativo com muitos materiais, o grafite serve como um recipiente econômico e eficaz para a preparação industrial em larga escala dessas ligas específicas.

Integridade da Câmara de Vácuo

A câmara de vácuo abriga tanto a bobina de indução quanto o cadinho. Ela é projetada para suportar calor extremo enquanto mantém a vedação a vácuo.

Essa integridade é vital; qualquer vazamento que comprometa o nível de pressão de $1 \times 10^{-3}$ Pa introduziria imediatamente impurezas, levando à perda oxidativa de elementos ativos.

Compreendendo os Compromissos

Embora o VIM seja o padrão para ligas de alto desempenho, ele requer disciplina operacional rigorosa para ser eficaz.

A Sensibilidade dos Níveis de Vácuo

O processo depende inteiramente da qualidade do vácuo. Se a pressão subir acima do alvo de $1 \times 10^{-3}$ Pa, a proteção contra a oxidação é comprometida. Mesmo quantidades vestigiais de oxigênio remanescente podem degradar o desempenho mecânico da liga final.

Interações do Cadinho

O grafite é escolhido por suas propriedades térmicas e custo-benefício. No entanto, na metalurgia de titânio em geral, a contaminação por carbono é um risco conhecido. Para Ti50Ni47Fe3, o grafite é considerado eficaz, mas a interface entre a fusão reativa e o cadinho deve ser sempre monitorada para garantir que a escolha "econômica" não afete os níveis de pureza exigidos pela liga.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua produção de Ti50Ni47Fe3, concentre-se nessas prioridades operacionais:

- Se o seu foco principal é a Precisão Química: A adesão rigorosa ao nível de vácuo de $1 \times 10^{-3}$ Pa é inegociável para prevenir a perda de Titânio reativo.

- Se o seu foco principal é a Homogeneidade do Material: Maximize o uso da agitação eletromagnética para garantir que o Ferro (Fe) seja uniformemente disperso em toda a matriz Ti-Ni.

- Se o seu foco principal é a Escala Custo-Efetiva: Utilize cadinhos de grafite para alavancar sua condutividade térmica e durabilidade para lotes industriais de alto volume.

Em última análise, o forno VIM não é apenas um aquecedor; é um instrumento de precisão que fixa a química necessária para o desempenho avançado da liga.

Tabela Resumo:

| Característica | Papel do VIM na Produção de Ti50Ni47Fe3 | Benefício para a Liga Final |

|---|---|---|

| Ambiente a Vácuo | Mantém $1 \times 10^{-3}$ Pa para isolar o titânio de $O_2$ e $N_2$ | Previne a formação de óxidos/nitretos quebradiços e preserva a pureza |

| Aquecimento por Indução | Utiliza agitação eletromagnética da fusão de Ti, Ni e Fe | Garante distribuição química uniforme e previne a segregação |

| Controle Atmosférico | Remove gases reativos e previne a perda de elementos "getter" | Garante a proporção exata de composição atômica 50:47:3 |

| Contenção | Cadinhos de grafite de alta condutividade para lotes industriais | Proporciona fusão estável, econômica e eficiente |

Eleve a Produção da Sua Liga com a KINTEK

A precisão em ligas Ti50Ni47Fe3 requer o controle intransigente que apenas sistemas térmicos de alto desempenho podem fornecer. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas a Vácuo, Mufla, Tubo, Rotativos e CVD, todos personalizáveis para atender às suas necessidades específicas de laboratório ou industriais de alta temperatura.

Se você está refinando ligas de titânio reativas ou desenvolvendo materiais de próxima geração, nossos fornos projetados por especialistas garantem a pureza química e a homogeneidade que sua pesquisa exige.

Pronto para otimizar seus processos térmicos?

Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais características e benefícios de um Forno de Fusão por Indução a Vácuo? Alcance Produção de Metais de Alta Pureza

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5