Em sua essência, a fusão por indução a vácuo (VIM) é um processo que utiliza um poderoso campo magnético para fundir metal dentro de uma câmara selada e sem ar. Ao remover a atmosfera, o processo evita a contaminação por elementos como oxigênio e nitrogênio, resultando em ligas excepcionalmente puras e de alto desempenho. O aquecimento em si é sem contato, gerado diretamente dentro do metal, o que permite um controle preciso sobre a temperatura e a composição.

A percepção crucial é que a fusão por indução a vácuo não é apenas uma técnica de fusão; é um processo combinado de fusão e refino. Ele aproveita a física da indução eletromagnética para aquecimento limpo e um ambiente de vácuo para remover ativamente gases dissolvidos e impurezas voláteis, atingindo um nível de qualidade inatingível em métodos a céu aberto.

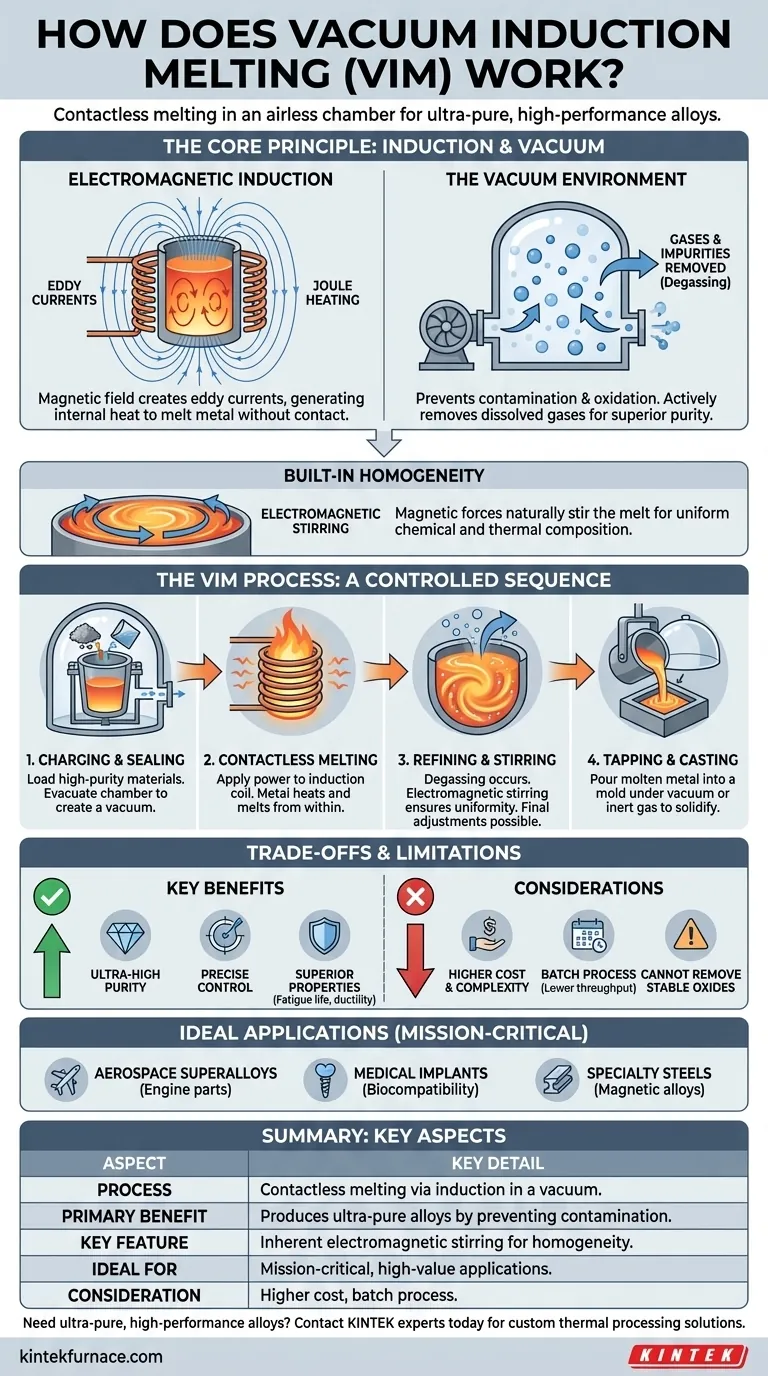

O Princípio Central: Aquecimento Sem Contato em Vácuo

Para entender o VIM, você deve compreender seus dois componentes fundamentais: o vácuo e a indução. Cada um resolve um problema específico na produção de metais de alto desempenho.

Como Funciona a Indução Eletromagnética

Um forno de indução gera um forte campo magnético alternado ao redor da carga metálica. Este campo magnético induz poderosas correntes elétricas, conhecidas como correntes parasitas, diretamente dentro do metal.

A resistência elétrica inerente do metal faz com que essas correntes parasitas gerem imenso calor, um princípio chamado aquecimento Joule. Isso permite que o metal derreta de dentro para fora sem que qualquer chama externa ou elemento de aquecimento faça contato.

O Papel do Vácuo

Todo o processo ocorre dentro de uma câmara de forno selada da qual o ar foi evacuado. Este ambiente de vácuo é crítico por duas razões.

Primeiro, ele previne a oxidação e reações com gases atmosféricos como oxigênio e nitrogênio, que podem formar impurezas e inclusões indesejáveis no produto final.

Segundo, o ambiente de baixa pressão ajuda a remover gases dissolvidos, como hidrogênio e nitrogênio, do metal fundido. Este efeito de degaseificação melhora significativamente as propriedades mecânicas da liga, como sua vida de fadiga e ductilidade.

Agitação Integrada para Homogeneidade

Um benefício único da indução é que as mesmas forças magnéticas que geram calor também criam um efeito natural de agitação eletromagnética no banho de metal fundido.

Este movimento constante garante que a fusão permaneça química e termicamente homogênea. Garante que as adições de liga sejam distribuídas uniformemente e previne variações de temperatura, levando a um lingote final consistente e de alta qualidade.

O Processo VIM Passo a Passo

Um ciclo VIM típico é uma sequência cuidadosamente controlada projetada para maximizar a pureza e a precisão.

Passo 1: Carregamento do Forno

Metais brutos de alta pureza e elementos de liga são carregados em um cadinho dentro do forno. O forno é então selado e um poderoso sistema de vácuo evacua a câmara para uma baixa pressão especificada.

Passo 2: Fusão da Carga

Uma vez atingido o nível de vácuo alvo, a energia é aplicada à bobina de indução. O campo eletromagnético penetra na câmara e começa a aquecer e fundir a carga metálica.

Passo 3: Refino e Homogeneização

À medida que o metal se torna fundido, o processo entra em uma fase de refino. O vácuo remove ativamente impurezas voláteis e gases dissolvidos. Simultaneamente, a agitação eletromagnética garante que a fusão atinja uma temperatura e composição uniformes.

Durante esta fase, o operador pode fazer ajustes químicos finais adicionando quantidades precisas de elementos para atender à especificação alvo.

Passo 4: Vazamento e Fundição

Após a verificação da química da fusão, o metal fundido é vazado, ou "sangrado", do cadinho para um molde. Toda esta etapa é frequentemente realizada sob vácuo ou em uma atmosfera de gás inerte controlada para evitar qualquer recontaminação antes que o metal solidifique.

Compreendendo as Vantagens e Limitações

Embora o VIM ofereça qualidade incomparável, não é uma solução universalmente aplicável. Compreender suas limitações é fundamental para tomar decisões técnicas informadas.

Custo e Complexidade Mais Elevados

Os fornos VIM são intensivos em capital, e sua operação requer significativa experiência técnica. A necessidade de sistemas de vácuo robustos, fontes de energia elétricas potentes e monitoramento sofisticado aumenta tanto o investimento inicial quanto os custos de manutenção contínuos em comparação com fornos convencionais.

Remoção Limitada de Óxidos Estáveis

Embora o vácuo seja excelente na remoção de gases dissolvidos e elementos voláteis, ele não pode remover impurezas estáveis e não voláteis, como certos óxidos ou silicatos que podem ter estado presentes na matéria-prima inicial. A qualidade dos materiais de entrada permanece crítica.

Processamento em Lotes e Produtividade

O VIM é inerentemente um processo em lotes. O ciclo de carregamento, evacuação, fusão, refino e fundição limita a taxa de produção geral (produtividade) em comparação com os processos de fusão contínua usados para commodities de alto volume, como aço padrão.

Quando Especificar a Fusão por Indução a Vácuo

A escolha do VIM é uma decisão estratégica impulsionada pelos requisitos de desempenho da aplicação final.

- Se o seu foco principal são superligas de missão crítica para aeroespacial ou geração de energia: O VIM é o padrão da indústria para a limpeza, resistência e resistência à fadiga necessárias em temperaturas extremas.

- Se o seu foco principal é a fabricação de implantes médicos: A pureza inigualável e o controle preciso da química oferecidos pelo VIM são inegociáveis para garantir a biocompatibilidade e a segurança do dispositivo a longo prazo.

- Se o seu foco principal é a produção de aços especiais limpos e de alto desempenho ou ligas magnéticas: O VIM fornece o controle composicional rigoroso e o baixo teor de gás necessários para alcançar propriedades magnéticas ou mecânicas específicas.

- Se o seu foco principal é a produção econômica de metais estruturais ou de grau comercial: O VIM é quase certamente um exagero; métodos mais econômicos, como fornos elétricos a arco ou de oxigênio básico, são mais adequados para essas aplicações.

Em última análise, especificar o VIM é um compromisso para alcançar a mais alta qualidade de material possível quando o desempenho e a confiabilidade não podem ser comprometidos.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Fusão sem contato via indução eletromagnética dentro de uma câmara de vácuo. |

| Benefício Primário | Produz ligas ultra-puras prevenindo a contaminação e removendo gases dissolvidos. |

| Característica Chave | A agitação eletromagnética inerente garante uma fusão homogênea. |

| Ideal Para | Aplicações de missão crítica: superligas aeroespaciais, implantes médicos, aços especiais. |

| Consideração | Custo e complexidade mais elevados; um processo em lotes mais adequado para metais de alto valor. |

Precisa de ligas ultra-puras e de alto desempenho para suas aplicações de missão crítica?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossa experiência em tecnologia de fornos de alta temperatura, incluindo sistemas personalizados de vácuo e atmosfera, pode ajudá-lo a alcançar a qualidade precisa do material que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossas profundas capacidades de personalização podem atender às suas necessidades exclusivas de VIM.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5