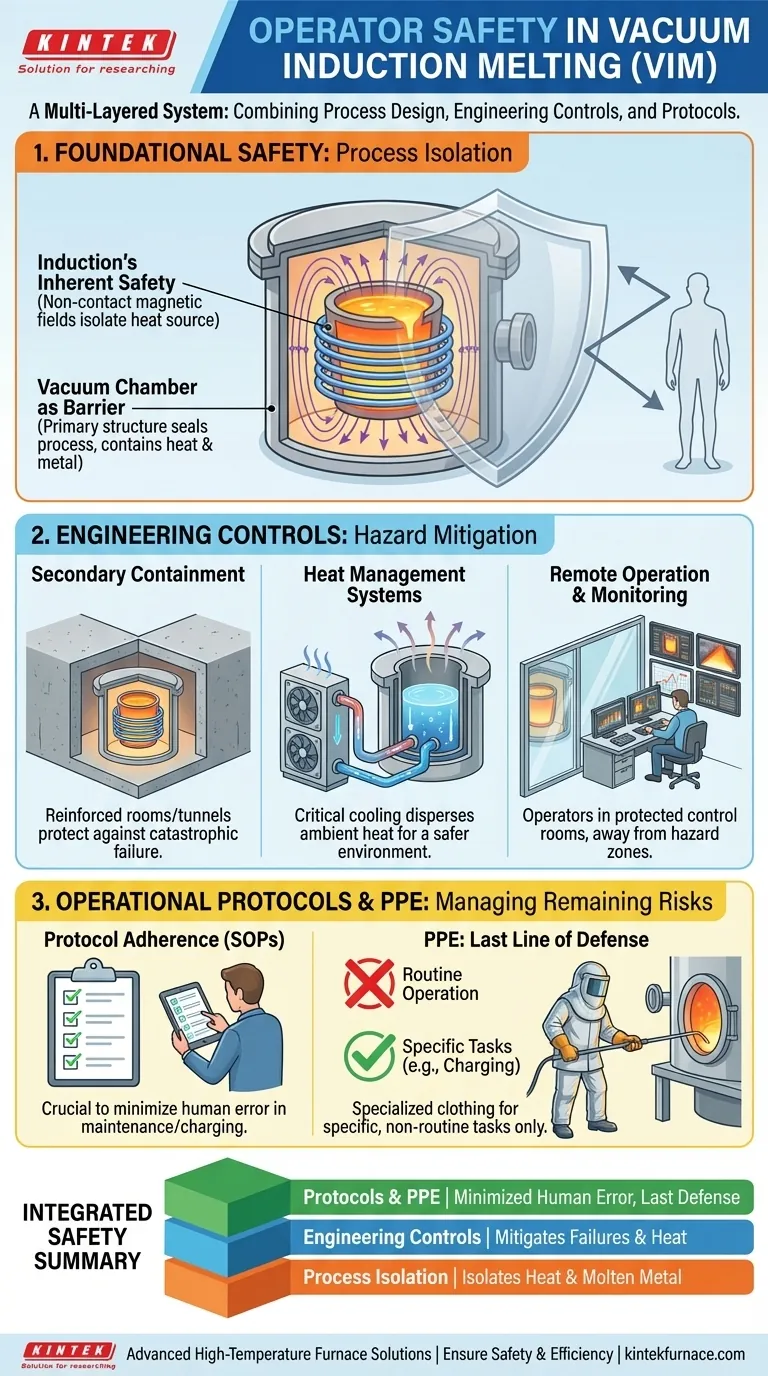

Na fusão por indução a vácuo, a segurança do operador é garantida principalmente através de um sistema multicamadas que combina o design inerente do processo, controles de engenharia robustos e protocolos operacionais específicos. O forno é fisicamente contido, frequentemente dentro de um túnel ou invólucro, para isolar o pessoal do calor extremo e de potenciais incidentes relacionados ao derretimento, enquanto os operadores são obrigados a usar roupas de proteção especializadas para tarefas específicas.

O calor extremo e as condições de vácuo da Fusão por Indução a Vácuo (VIM) apresentam riscos operacionais significativos. No entanto, a segurança não é meramente uma precaução adicional; é um princípio de design inerente ao processo, onde a câmara de vácuo do forno e a física do aquecimento por indução fornecem as camadas primárias de proteção.

O Princípio Fundamental de Segurança: Isolamento do Processo

A maneira mais segura de lidar com um perigo é isolá-lo. O processo VIM é construído em torno deste conceito central, usando tanto as leis da física quanto a própria câmara de vácuo como as primeiras linhas de defesa.

Segurança Inerente da Indução

O poder do aquecimento por indução reside no uso de campos magnéticos sem contato. A bobina de indução, que gera o calor, permanece fora do cadinho que contém o metal fundido.

Isso significa que a principal fonte de calor é fisicamente isolada da peça de trabalho. Essa separação fundamental permite que todo o processo de fusão seja selado dentro de um vaso de contenção robusto.

A Câmara de Vácuo como Barreira Física

A câmara de vácuo não serve apenas para criar um ambiente de fusão puro; é uma estrutura de segurança primária. Ela é projetada para conter o imenso calor e o próprio metal fundido.

Ao selar o processo, a câmara protege os operadores da exposição direta ao calor, radiação e potenciais salpicos durante a operação de rotina.

Controles de Engenharia para Mitigação de Riscos

Além da segurança inerente ao processo, controles de engenharia específicos são implementados para gerenciar riscos residuais e proteger contra falhas do sistema.

Contenção Estrutural Secundária

Fornos de alta capacidade são frequentemente localizados dentro de um túnel de concreto reforçado ou uma sala dedicada e segregada.

Essa estrutura atua como uma barreira de contenção secundária. No caso de uma falha catastrófica da câmara de vácuo primária, este invólucro é projetado para proteger a instalação e o pessoal circundantes.

Sistemas de Gerenciamento de Calor

Um forno VIM irradia uma quantidade enorme de calor. Sistemas de resfriamento sofisticados para as paredes da câmara e componentes de energia são críticos para a longevidade do equipamento.

Esses sistemas também servem a uma função de segurança, ajudando a dispersar o calor ambiente, criando um ambiente mais controlado e seguro para qualquer pessoal que precise estar na área.

Operação e Monitoramento Remotos

Os sistemas VIM modernos são operados remotamente a partir de uma sala de controle protegida. Isso afasta o operador da vizinhança imediata do forno durante as fases mais perigosas de fusão e vazamento.

O monitoramento contínuo via sensores e câmeras permite que os operadores supervisionem o processo sem exposição física direta, fazendo ajustes imediatos de uma posição segura.

Compreendendo os Riscos Remanescentes

Nenhum processo industrial está livre de riscos. Compreender as limitações e os potenciais pontos de falha é crítico para uma gestão de segurança abrangente.

Os Limites da Contenção

O risco principal é um "burn-through" (passagem de material fundido), onde o metal fundido rompe o cadinho e a câmara de vácuo. Embora raro, este é um evento grave que a contenção secundária é projetada para lidar.

O Elemento Humano

A integridade do sistema depende da manutenção adequada e da adesão aos Procedimentos Operacionais Padrão (POPs). Erros humanos durante o carregamento, a coleta de amostras ou a manutenção podem introduzir riscos que os controles de engenharia sozinhos não podem prevenir.

A Última Linha de Defesa: EPI

Equipamentos de Proteção Individual (EPI), como roupas aluminizadas resistentes ao calor, não são destinados à proteção durante a operação rotineira e remota.

Em vez disso, é a última linha de defesa para trabalhadores que realizam tarefas específicas que exigem maior proximidade ao forno, como carregamento de materiais, manutenção ou resposta a uma condição anormal.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas camadas integradas de proteção é fundamental para gerenciar eficazmente o risco em qualquer função associada às operações VIM.

- Se o seu foco principal é a engenharia de processo: Reconheça que a câmara de vácuo serve a um duplo propósito como ambiente de processo e barreira de segurança primária.

- Se o seu foco principal é a segurança da instalação: Sua prioridade deve ser verificar a integridade das estruturas de contenção secundária, como túneis ou paredes anti-explosão, e garantir que os sistemas de gerenciamento de calor estejam sempre funcionando.

- Se o seu foco principal é a gestão operacional: Enfatize o treinamento rigoroso em POPs, pois a operação remota pode mascarar problemas em desenvolvimento se os operadores não forem vigilantes e bem treinados.

Ao apreciar a segurança como um aspecto profundamente integrado da tecnologia, você pode garantir a integridade e a segurança de suas operações de fusão a vácuo.

Tabela Resumo:

| Camada de Segurança | Características Principais | Benefícios |

|---|---|---|

| Isolamento do Processo | Câmara de vácuo, aquecimento por indução sem contato | Isola o calor e o metal fundido, reduzindo a exposição direta |

| Controles de Engenharia | Contenção secundária, sistemas de resfriamento, operação remota | Mitiga riscos de falhas e dispersão de calor |

| Protocolos Operacionais | POPs, EPI para tarefas específicas | Minimiza o erro humano e fornece a última linha de defesa |

Garanta segurança e eficiência incomparáveis em seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa profunda capacidade de personalização adapta cada solução às suas necessidades experimentais únicas, aprimorando a proteção do operador e a integridade do processo. Entre em contato conosco hoje para discutir como podemos apoiar sua fusão por indução a vácuo e outras aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais características e benefícios de um Forno de Fusão por Indução a Vácuo? Alcance Produção de Metais de Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Quais são as principais aplicações dos fornos de fusão por indução a vácuo (VIM)? Alcance Pureza Incomparável de Metais para Indústrias Críticas

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras