Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) é usado para produzir os metais e ligas da mais alta pureza exigidos pelas indústrias mais exigentes do mundo. Suas principais aplicações estão em setores como aeroespacial, defesa, energia nuclear e médico, onde a falha do material pode ter consequências catastróficas. O VIM é o processo preferencial para criar superligas, aços especiais de alta resistência e outros materiais avançados que não podem ser produzidos em um ambiente de fusão a ar.

A percepção crucial é que o VIM não se trata apenas de fundir metal; trata-se de purificação metalúrgica. O ambiente de vácuo é a característica chave, permitindo a remoção de contaminantes atmosféricos e elementos indesejáveis para criar materiais com resistência, pureza e desempenho superiores.

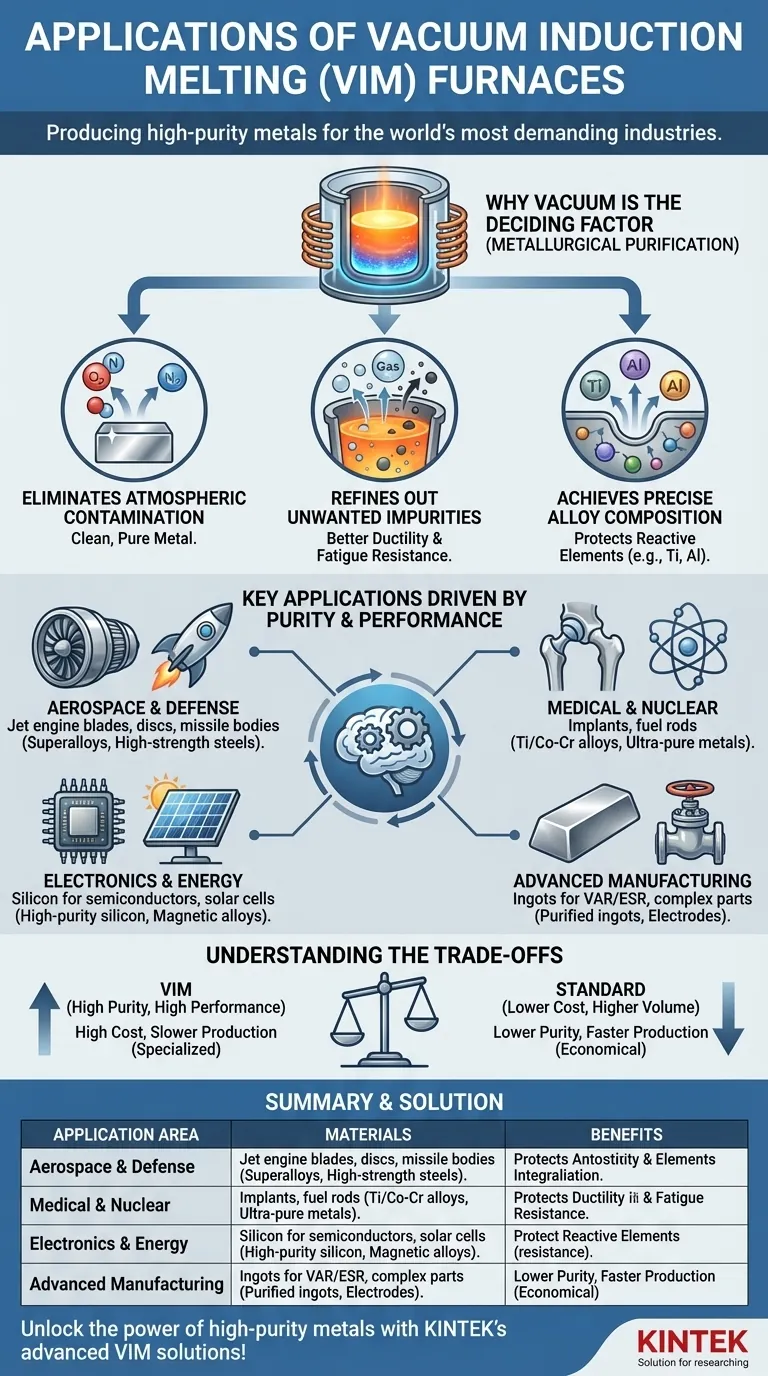

Por que o Vácuo é o Fator Decisivo

O "vácuo" no VIM é o que o separa de todos os outros processos de fusão por indução. Este ambiente controlado muda fundamentalmente o comportamento do metal, permitindo um nível de qualidade que de outra forma seria inatingível.

Eliminando a Contaminação Atmosférica

Em um forno padrão, o metal fundido reage com oxigênio e nitrogênio do ar, formando óxidos e nitretos. Essas impurezas ficam presas no produto final, criando pontos fracos que podem levar à falha prematura.

Um forno VIM cria um vácuo forte, removendo praticamente todo o ar. Isso evita que essas reações ocorram, resultando em um metal excepcionalmente limpo e puro.

Refinando Impurezas Indesejáveis

O ambiente de vácuo também refina ativamente o metal fundido. Elementos indesejáveis com alta pressão de vapor, como chumbo, bismuto, enxofre e gases dissolvidos como hidrogênio, são literalmente fervidos para fora da massa fundida e removidos pelo sistema de vácuo.

Esta etapa de refino é crítica para melhorar as propriedades mecânicas, como ductilidade e resistência à fadiga.

Alcançando Composição de Liga Precisa

Muitos materiais avançados, particularmente superligas, dependem de elementos reativos como titânio e alumínio para sua resistência a altas temperaturas. Em uma fusão a ar, esses elementos valiosos oxidariam rapidamente e seriam perdidos.

Dentro de um forno VIM, esses elementos reativos são protegidos. Isso permite a criação de ligas com composições químicas extremamente precisas e repetíveis, garantindo que cada lote atenda às especificações exatas.

Principais Aplicações Impulsionadas pela Pureza e Desempenho

As capacidades únicas do VIM permitem diretamente a produção de componentes para aplicações críticas e de alto risco.

Aeroespacial e Defesa

Este é o maior usuário da tecnologia VIM. O processo é essencial para a produção de superligas à base de níquel usadas em pás de turbinas de motores a jato, discos e outros componentes que devem suportar temperaturas extremas e estresse rotacional. Também é usado para aços de alta resistência em corpos de mísseis e componentes de foguetes.

Médico e Nuclear

O corpo humano é um ambiente agressivo, e implantes médicos como articulações artificiais exigem materiais que sejam biocompatíveis e altamente resistentes à corrosão. O VIM é usado para produzir as ligas de titânio e cobalto-cromo ultra-puras para esses dispositivos.

Da mesma forma, a confiabilidade absoluta exigida para varetas de combustível nuclear e outros componentes de reatores exige o uso de VIM para garantir a integridade e pureza do material.

Eletrônicos e Energia

A produção de silício de alta pureza para semicondutores e células solares depende da fusão a vácuo para atingir as propriedades eletrônicas necessárias. O processo também é usado para criar ligas magnéticas especializadas e outros materiais para a indústria eletrônica.

Manufatura Avançada

O VIM é frequentemente o primeiro passo em um processo de fabricação multi-etapas. É usado para fundir grandes lingotes purificados ou eletrodos que serão posteriormente refinados usando processos secundários como Remelting por Arco a Vácuo (VAR) ou Remelting por Eletroescória (ESR). Também é usado para fundir peças intrincadas, como válvulas de alto desempenho para processamento químico corrosivo.

Compreendendo as Desvantagens

Embora poderoso, o VIM é uma ferramenta especializada. Não é a escolha certa para todas as aplicações de fusão devido às suas complexidades e custos inerentes.

Alto Custo e Complexidade

Os fornos VIM são significativamente mais caros para comprar, operar e manter do que os fornos de fusão a ar padrão. Os sistemas de vácuo, controles sofisticados e designs robustos da câmara contribuem para esse alto custo.

Ciclos de Produção Mais Lentos

O processo de carregar o forno, evacuar a câmara para um vácuo profundo, fundir, refinar e resfriar é demorado. Isso resulta em menor rendimento em comparação com métodos de fusão contínuos ou de maior volume.

Não é uma Solução Universal

Para aços de grau padrão, ferro fundido ou ligas de alumínio onde a pureza extrema não é o requisito principal, o VIM é um exagero. Métodos mais econômicos, como fornos de indução convencionais ou fornos a arco elétrico, são mais adequados para essas aplicações de alto volume.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um processo de fusão requer o alinhamento da capacidade da tecnologia com os requisitos de uso final do material.

- Se seu foco principal é desempenho e pureza extremos: O VIM é a escolha essencial para aplicações como superligas aeroespaciais ou implantes médicos onde a integridade do material não é negociável.

- Se seu foco principal é química de liga precisa e complexa: O VIM é necessário para proteger elementos reativos e atingir os alvos composicionais exatos exigidos por muitas ligas avançadas.

- Se seu foco principal é a produção de metal de alto volume e custo-benefício: Fornos a arco ou de indução a ar mais simples são uma solução muito mais econômica para materiais que não exigem o nível de purificação do VIM.

Em última análise, escolher o VIM é uma decisão de priorizar qualidade e desempenho de material incomparáveis acima de todas as outras considerações.

Tabela Resumo:

| Área de Aplicação | Principais Materiais Produzidos | Principais Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Superligas à base de níquel, aços de alta resistência | Resistência a temperaturas extremas, alta resistência para motores a jato e mísseis |

| Médico | Ligas de titânio, cobalto-cromo | Biocompatibilidade, resistência à corrosão para implantes |

| Nuclear | Metais ultra-puros para varetas de combustível | Confiabilidade, integridade do material em reatores |

| Eletrônicos e Energia | Silício de alta pureza, ligas magnéticas | Propriedades eletrônicas superiores para semicondutores e células solares |

| Manufatura Avançada | Lingotes purificados, eletrodos para processamento adicional | Permite ligas e peças complexas para aplicações de alto desempenho |

Desbloqueie o poder dos metais de alta pureza com as soluções avançadas de fusão por indução a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando qualidade e desempenho de material superiores para aplicações críticas na indústria aeroespacial, médica e além. Entre em contato hoje para discutir como nossos fornos VIM podem elevar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores