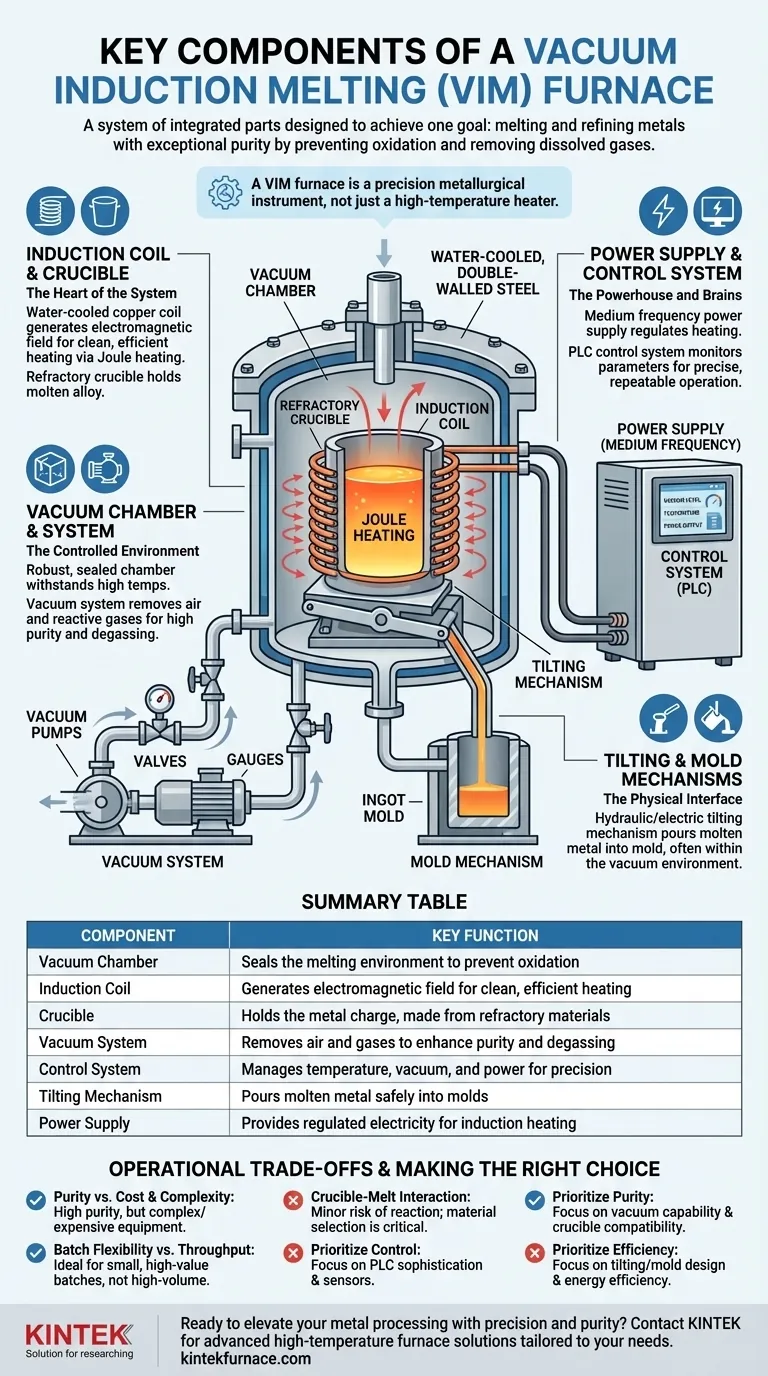

Os componentes centrais de um forno de Fusão por Indução a Vácuo (VIM) são um sistema de peças integradas projetado para atingir um objetivo singular: fundir e refinar metais com pureza excepcional. Os principais componentes são a câmara de vácuo, a bobina de indução e sua fonte de alimentação, o cadinho que contém o metal, o sistema de vácuo para remover o ar e o sistema de controle para gerenciar todo o processo. Esses elementos trabalham em conjunto para prevenir a oxidação e remover gases dissolvidos, o que é impossível em um forno de fusão a ar padrão.

Um forno VIM não é meramente um aquecedor de alta temperatura; é um instrumento metalúrgico de precisão. Seus componentes são projetados para criar um ambiente rigidamente controlado, usando indução eletromagnética para aquecimento limpo e vácuo para controlar a química final da liga.

A Anatomia de um Forno VIM: Uma Análise Funcional

Cada componente serve a uma função distinta e crítica. Entender como eles se inter-relacionam é fundamental para compreender o próprio processo VIM.

O Coração do Sistema: Bobina de Indução e Cadinho

A bobina de indução é o motor do forno. É um tubo de cobre espiral, resfriado a água, que gera um poderoso campo eletromagnético alternado quando energizado pela fonte de alimentação.

Este campo induz fortes correntes elétricas diretamente na própria carga metálica, um processo conhecido como aquecimento Joule. Este método é incrivelmente limpo e eficiente, pois o calor é gerado dentro do material sem qualquer contato direto de um elemento de aquecimento.

O metal é contido em um cadinho, um recipiente feito de material refratário como magnésia, alumina ou zircônia. A escolha do material do cadinho é crítica, pois ele deve suportar temperaturas extremas e evitar reagir com a liga fundida específica.

O Ambiente Controlado: Câmara e Sistema de Vácuo

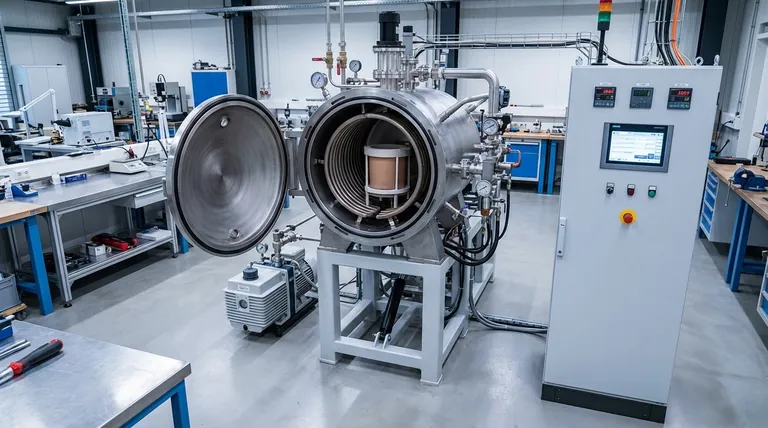

Todo o processo de fusão ocorre dentro de uma câmara de vácuo robusta e selada. Este corpo do forno é tipicamente um vaso de aço com parede dupla, resfriado a água, projetado para suportar altas temperaturas internas e pressão atmosférica externa.

O sistema de vácuo é o que torna o VIM um processo de alta pureza. Ele consiste em uma série de bombas, válvulas e medidores que trabalham para remover o ar e, mais importante, gases reativos como oxigênio e nitrogênio da câmara antes e durante a fusão. Isso evita a formação de óxidos e outras impurezas.

Este sistema também ajuda a remover gases dissolvidos como o hidrogênio do metal fundido, um processo conhecido como degaseificação, que melhora significativamente as propriedades mecânicas do material final.

A Usina e o Cérebro: Fonte de Alimentação e Sistema de Controle

Uma fonte de alimentação de média frequência fornece a eletricidade de alta corrente necessária para acionar a bobina de indução. Os sistemas modernos frequentemente utilizam tecnologia IGBT para uma regulação precisa da potência, que controla diretamente a taxa de aquecimento e a temperatura final da fusão.

Toda a operação é gerenciada pelo sistema de controle elétrico. Usando um PLC (Controlador Lógico Programável) e uma interface touchscreen, os operadores podem monitorar e regular cada parâmetro crítico em tempo real, incluindo nível de vácuo, temperatura e saída de potência. Isso garante que o processo seja repetível e preciso.

A Interface Física: Mecanismos de Inclinação e Molde

Uma vez que o metal está totalmente fundido e refinado, ele deve ser vazado. Um mecanismo de inclinação do forno hidráulico ou elétrico gira cuidadosamente todo o conjunto do forno para vazar o metal líquido do cadinho.

O metal fundido é tipicamente vazado em um mecanismo de molde, também localizado dentro da câmara de vácuo ou em uma câmara adjacente e conectada. Isso permite que o metal seja fundido em uma forma específica, como um lingote, sem nunca ser exposto à atmosfera externa.

Compreendendo os Compromissos Operacionais

Embora a tecnologia VIM ofereça controle inigualável, ela vem com compromissos inerentes que são importantes reconhecer.

Pureza vs. Custo e Complexidade

O principal benefício do VIM é a produção de ligas extremamente limpas e de alta pureza. No entanto, o equipamento necessário para alcançar isso — bombas de vácuo de alta capacidade, fontes de alimentação sofisticadas e sistemas de controle robustos — é significativamente mais complexo e caro do que o de fornos de fusão a ar tradicionais.

Flexibilidade de Lote vs. Vazão

O VIM é ideal para produzir lotes menores e de alto valor com composições químicas precisas. O processo é inerentemente baseado em lotes, e o tempo necessário para evacuar a câmara, fundir, refinar e vazar limita sua vazão geral. Não é projetado para a produção contínua de alto volume vista em indústrias como a siderúrgica.

Interação Cadinho-Fusão

Embora o processo seja incrivelmente limpo, o metal fundido está em contato direto com o cadinho. Há sempre um pequeno risco de reação química entre o metal líquido altamente reativo e o material refratário do cadinho, o que pode introduzir impurezas residuais. A seleção do material correto do cadinho para a liga específica é, portanto, um parâmetro crítico do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender como cada componente contribui para o produto final permite que você priorize o que mais importa para sua aplicação específica.

- Se o seu foco principal é pureza extrema: Preste a máxima atenção à capacidade do sistema de vácuo (nível de vácuo final e velocidade de bombeamento) e à compatibilidade do material do cadinho com a sua liga.

- Se o seu foco principal é controle e repetibilidade do processo: A sofisticação do sistema de controle baseado em PLC e seus sensores para regulação precisa de temperatura, potência e vácuo é o seu fator mais crítico.

- Se o seu foco principal é eficiência operacional: O design dos sistemas de inclinação do forno e manuseio de moldes, juntamente com a eficiência energética da fonte de alimentação, são fundamentais para minimizar o tempo de ciclo e os custos operacionais.

Em última análise, dominar um forno VIM significa entendê-lo não como uma coleção de peças, mas como um sistema integrado para controle metalúrgico total.

Tabela Resumo:

| Componente | Função Chave |

|---|---|

| Câmara de Vácuo | Sela o ambiente de fusão para prevenir a oxidação |

| Bobina de Indução | Gera campo eletromagnético para aquecimento limpo e eficiente |

| Cadinho | Contém a carga metálica, feito de materiais refratários |

| Sistema de Vácuo | Remove ar e gases para aumentar a pureza e degaseificação |

| Sistema de Controle | Gerencia temperatura, vácuo e potência para precisão |

| Mecanismo de Inclinação | Vaza o metal fundido de forma segura em moldes |

| Fonte de Alimentação | Fornece eletricidade regulada para aquecimento por indução |

Pronto para elevar seu processamento de metais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para oferecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações metalúrgicas. Nossos fornos VIM, parte de uma linha de produtos que inclui Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são projetados com profundas capacidades de personalização para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza