Para pequenas e médias empresas (PMEs), as principais vantagens de um forno de fusão por indução IGBT são reduções significativas no consumo de energia, ciclos de fusão mais rápidos e consistentes e confiabilidade operacional superior. Diferentemente das tecnologias mais antigas, esses fornos modernos fornecem controle preciso sobre o processo de fusão, minimizando a manutenção e evitando interferências elétricas dispendiosas em outros equipamentos da fábrica.

Para uma PME, a escolha de um forno é uma grande decisão de capital que vai além do preço de compra inicial. A principal vantagem da tecnologia IGBT reside na sua capacidade de reduzir drasticamente os custos operacionais a longo prazo e diminuir os riscos de produção, tornando-a um investimento estratégico em eficiência e estabilidade.

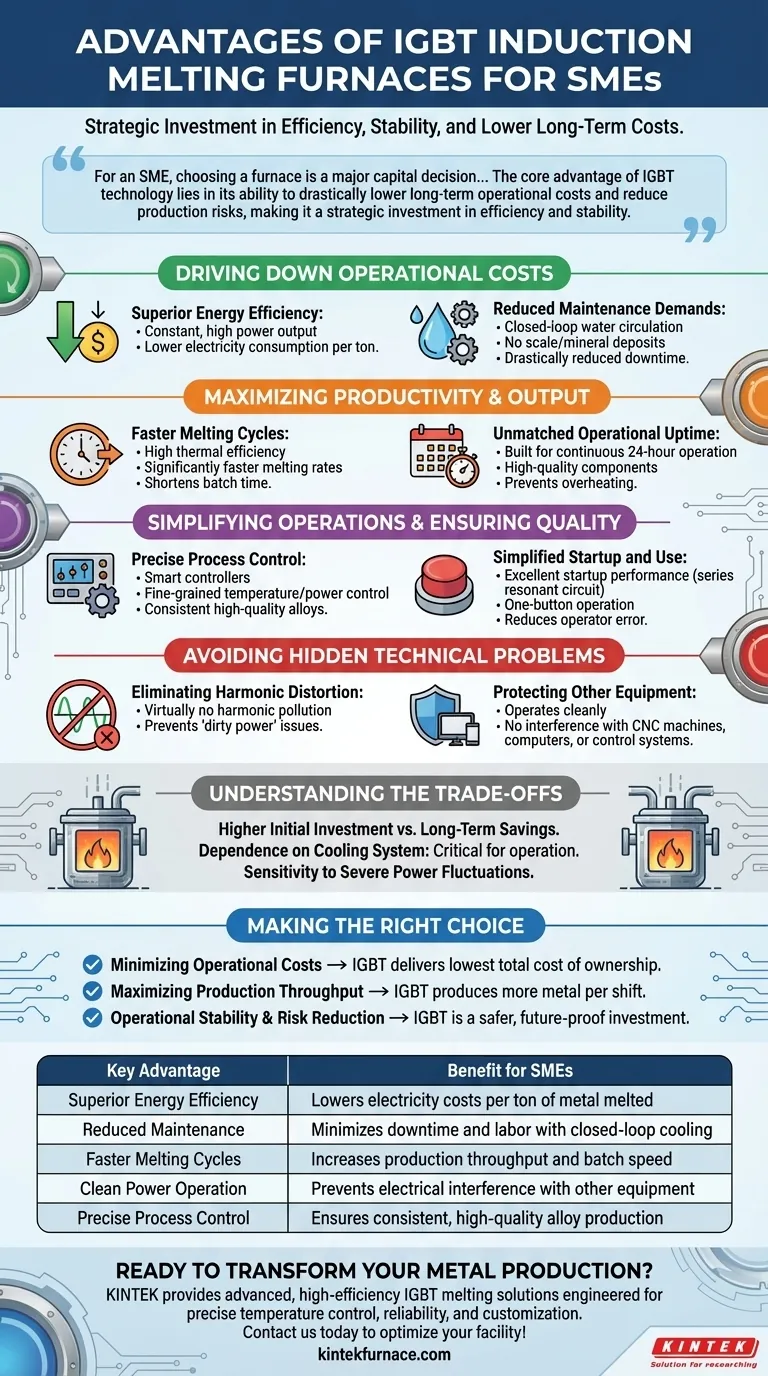

Reduzindo os Custos Operacionais

Para qualquer PME, gerenciar as despesas operacionais (OpEx) é fundamental para a lucratividade. Os fornos IGBT são projetados especificamente para minimizar esses custos contínuos por meio de design superior e eficiência.

Eficiência Energética Superior

A tecnologia IGBT (Transistor Bipolar de Porta Isolada) permite que o forno mantenha um nível de potência constante e elevado durante todo o processo de fusão. Isso significa que ele não perde eficiência à medida que o revestimento do forno se desgasta ou a carga muda, traduzindo-se diretamente em menor consumo de eletricidade por tonelada de metal fundido.

Isso contrasta fortemente com os sistemas mais antigos de SCR (Retificador Controlado de Silício), que podem sofrer quedas de energia e exigir mais energia para realizar a mesma tarefa.

Demandas de Manutenção Reduzidas

Os fornos IGBT modernos apresentam um sistema de circulação de água em circuito fechado que utiliza água destilada e um trocador de calor. Este design impede completamente o acúmulo de calcário e depósitos minerais dentro dos canais de resfriamento críticos da fonte de alimentação e da bobina de indução.

Isso elimina um ponto de falha comum e caro, reduzindo drasticamente o tempo de inatividade, o trabalho de manutenção e a necessidade de procedimentos periódicos de descalcificação.

Maximizando a Produtividade e o Rendimento

A capacidade de uma PME competir muitas vezes depende de sua produtividade. Os fornos IGBT são projetados para maximizar o rendimento de uma única unidade.

Ciclos de Fusão Mais Rápidos

A combinação de alta eficiência térmica e potência constante resulta em taxas de fusão significativamente mais rápidas. Quer você esteja derretendo ferro, aço, cobre ou alumínio, o forno atinge e mantém rapidamente a temperatura alvo, encurtando o tempo necessário para cada lote.

Tempo de Funcionamento Operacional Inigualável

Esses fornos são construídos para operação contínua de 24 horas. Componentes de alta qualidade de fabricantes conceituados, combinados com funções robustas de autoproteção, garantem alta confiabilidade. O sistema de resfriamento avançado contribui ainda mais para isso, prevenindo o superaquecimento, uma causa comum de falha em equipamentos menos avançados.

Simplificando Operações e Garantindo Qualidade

Máquinas complexas podem introduzir riscos operacionais e exigir mão de obra altamente especializada. Os fornos IGBT são projetados para serem potentes e fáceis de usar.

Controle Preciso do Processo

Equipados com controladores inteligentes, os fornos IGBT oferecem aos operadores controle detalhado sobre a temperatura de fusão e a potência. Essa precisão é essencial para produzir ligas de alta qualidade e garantir que o produto final atenda às especificações metalúrgicas exatas com variação mínima.

Inicialização e Uso Simplificados

Os sistemas IGBT apresentam excelente desempenho de partida, operando de forma confiável em um circuito ressonante em série. Isso elimina as notórias dificuldades de partida comuns em fornos mais antigos baseados em SCR. Muitas vezes com operação de um botão, eles simplificam o processo e reduzem o potencial de erro do operador.

Entendendo as Compensações

Nenhuma tecnologia está isenta de considerações. Uma avaliação objetiva requer o reconhecimento dos desafios potenciais.

Maior Investimento Inicial

Um forno de indução IGBT geralmente representa um custo de capital inicial mais alto em comparação com um forno tradicional baseado em SCR ou um forno a combustível fóssil. Este investimento deve ser ponderado em relação à economia de longo prazo em energia, manutenção e produtividade.

Dependência do Sistema de Resfriamento

O sistema de resfriamento em circuito fechado altamente eficaz é também a dependência mais crítica do forno. Embora confiável, qualquer falha neste sistema (como mau funcionamento da bomba ou vazamento) acionará desligamentos de segurança, interrompendo a produção até que seja reparado.

Sensibilidade a Flutuações Severas de Energia

Embora os fornos IGBT não poluam a rede elétrica, eles podem ser sensíveis a uma qualidade de energia de entrada muito ruim. As instalações com tensão altamente instável devem garantir um condicionamento de energia adequado para proteger a eletrônica sofisticada do forno.

Evitando Problemas Técnicos Ocultos

Uma vantagem fundamental da tecnologia IGBT é a sua capacidade de prevenir problemas elétricos que podem interromper uma instalação inteira.

Eliminação da Distorção Harmônica

Fontes de alimentação mais antigas, especialmente unidades SCR, são conhecidas por criar poluição harmônica significativa na rede elétrica. Essa "energia suja" pode fazer com que outros equipamentos eletrônicos sensíveis na fábrica funcionem mal, superaqueçam ou falhem prematuramente. Os fornos IGBT operam de forma limpa, criando virtualmente nenhuma distorção harmônica.

Protegendo Outros Equipamentos

Ao operar de forma limpa, um forno IGBT não interfere em máquinas CNC, computadores ou outros sistemas de controle. Essa compatibilidade elétrica é um benefício crucial, mas muitas vezes negligenciado, para um ambiente de fabricação moderno e interconectado.

Fazendo a Escolha Certa para Sua PME

Sua decisão final deve estar diretamente alinhada com os objetivos operacionais mais importantes de sua empresa.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: A eficiência energética superior e as necessidades de manutenção drasticamente reduzidas de um forno IGBT oferecem o menor custo total de propriedade.

- Se seu foco principal é maximizar a produção: Os ciclos de fusão rápidos e consistentes e o alto tempo de atividade de um sistema IGBT produzirão mais metal por turno do que qualquer alternativa.

- Se seu foco principal é estabilidade operacional e redução de risco: O perfil de energia limpa e os controles confiáveis e fáceis de usar tornam o forno IGBT um investimento mais seguro e à prova de futuro para sua instalação.

Em última análise, a adoção de um forno de indução IGBT é um investimento em produção de metal previsível, eficiente e de alta qualidade.

Tabela de Resumo:

| Vantagem Principal | Benefício para PMEs |

|---|---|

| Eficiência Energética Superior | Reduz os custos de eletricidade por tonelada de metal fundido |

| Manutenção Reduzida | Minimiza o tempo de inatividade e a mão de obra com resfriamento em circuito fechado |

| Ciclos de Fusão Mais Rápidos | Aumenta a produtividade e a velocidade dos lotes |

| Operação com Energia Limpa | Previne interferência elétrica em outros equipamentos |

| Controle Preciso do Processo | Garante produção de ligas consistente e de alta qualidade |

Pronto para transformar sua produção de metal com um forno de indução IGBT? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer às PMEs soluções de fusão avançadas e de alta eficiência. Nossos fornos são projetados para controle preciso de temperatura, confiabilidade e profunda personalização para atender às suas necessidades exclusivas de produção — ajudando você a reduzir drasticamente os custos operacionais e maximizar o rendimento. Entre em contato conosco hoje para discutir como nossa tecnologia IGBT pode otimizar sua instalação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas