Em um forno de indução, o cadinho é o recipiente de alta temperatura que contém a carga de metal a ser fundida. Ele é projetado para suportar estresse térmico extremo, permanecendo "transparente" ao campo magnético que realmente aquece e funde o metal dentro dele.

O cadinho não é meramente um recipiente; é um componente crítico e projetado. O material de que é feito determina diretamente a pureza do metal final, a eficiência da fusão e a segurança geral da operação.

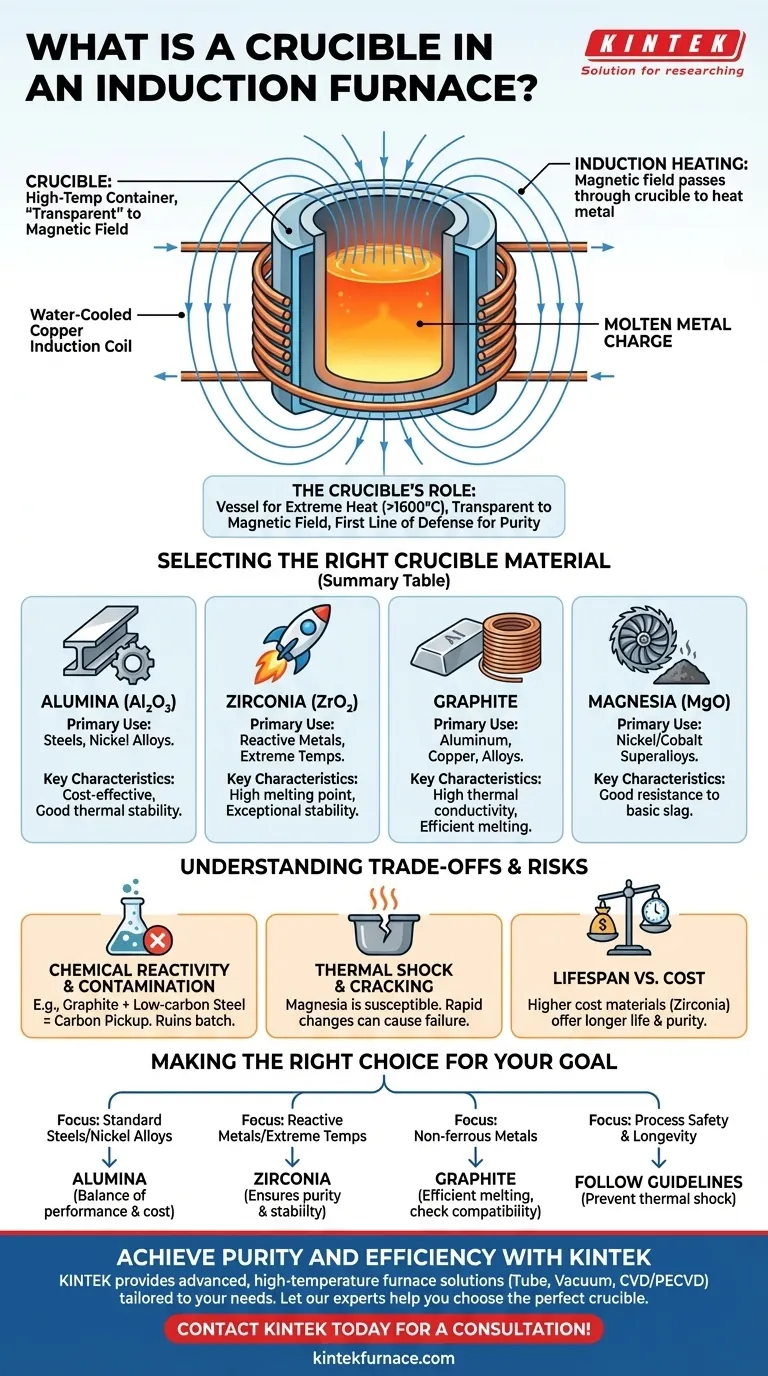

O Papel do Cadinho no Processo de Indução

Um forno de indução funciona criando um campo eletromagnético alternado poderoso. A função do cadinho é permanecer dentro deste campo e conter com segurança o metal enquanto ele se transforma de um estado sólido para um líquido.

Um Vaso para Calor Extremo

A função mais básica do cadinho é conter a carga de metal. Ele deve manter sua integridade estrutural em temperaturas que podem facilmente exceder 1600°C (3000°F), dependendo do metal que está sendo fundido.

Transparente ao Campo Magnético

Crucialmente, o próprio cadinho não é aquecido diretamente pela bobina de indução. O material deve ser um isolante elétrico que permita que o campo magnético passe por ele e induza uma corrente elétrica diretamente dentro da carga de metal. Esta corrente induzida, conhecida como corrente parasita, é o que gera o calor intenso que causa a fusão.

A Primeira Linha de Defesa para a Pureza

O cadinho está em contato direto com o metal fundido. Portanto, sua inércia química é primordial. Um cadinho selecionado incorretamente pode reagir com a fusão, introduzindo impurezas e comprometendo a composição química e as propriedades mecânicas da liga final.

Selecionando o Material Certo para o Cadinho

A escolha do material do cadinho é ditada pelo metal que está sendo fundido, pela temperatura máxima exigida e pelo potencial de reações químicas.

Alumina (Al₂O₃)

Os cadinhos de alumina são uma excelente escolha e econômica para fundir a maioria dos aços e ligas à base de níquel. Eles oferecem boa estabilidade térmica e são relativamente inertes nessas aplicações.

Zircônia (ZrO₂)

Para aplicações de temperatura extremamente alta ou ao fundir metais altamente reativos (como titânio), a zircônia é a escolha superior. Ela tem um ponto de fusão muito mais alto que a alumina e é excepcionalmente estável, embora tenha um custo significativamente maior.

Grafite

O grafite é comumente usado para fundir metais não ferrosos como alumínio, cobre e suas ligas. Sua alta condutividade térmica contribui para uma fusão eficiente.

Magnésia (MgO)

Os cadinhos de magnésia são usados para aplicações específicas, muitas vezes envolvendo a fusão de superligas à base de níquel ou cobalto. Eles fornecem boa resistência a ambientes de escória básica.

Compreendendo as Vantagens e Riscos

A seleção de um cadinho envolve equilibrar desempenho, custo e risco operacional. Fazer a escolha errada pode levar a fusões falhas, equipamentos danificados ou produtos contaminados.

Reatividade Química e Contaminação

Este é o risco mais crítico. Por exemplo, usar um cadinho de grafite para fundir aço de baixo carbono é um erro, pois o carbono do cadinho pode se dissolver no aço fundido, transformando-o em um aço de alto carbono e arruinando o lote. Isso é conhecido como absorção de carbono.

Choque Térmico e Rachaduras

Os cadinhos devem ser aquecidos e resfriados sob condições controladas. Materiais como a magnésia são particularmente suscetíveis ao choque térmico — rachaduras causadas por mudanças rápidas de temperatura. Um cadinho rachado pode levar a uma falha catastrófica onde o metal fundido escapa do forno.

Vida Útil vs. Custo

Materiais mais robustos como a zircônia oferecem maior vida útil e melhor pureza, mas têm um alto custo inicial. Materiais menos caros podem precisar ser substituídos com mais frequência, aumentando o tempo de inatividade e os custos operacionais de longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua seleção de cadinho nos requisitos específicos do metal que você está fundindo.

- Se o seu foco principal é fundir aços padrão ou ligas de níquel: A alumina oferece o melhor equilíbrio entre desempenho e custo-benefício.

- Se o seu foco principal é fundir metais reativos em temperaturas extremas: A zircônia é a escolha necessária para garantir pureza e estabilidade do processo, apesar do seu custo mais alto.

- Se o seu foco principal é fundir metais não ferrosos como alumínio ou cobre: O grafite é o padrão da indústria para fusão eficiente, mas sempre verifique sua compatibilidade para evitar contaminação.

- Se o seu foco principal é a segurança e longevidade do processo: Sempre siga as diretrizes do fabricante para ciclos de aquecimento para evitar choque térmico e falha prematura.

Escolher o cadinho certo é a decisão fundamental que garante a segurança, eficiência e qualidade de toda a sua operação de fusão por indução.

Tabela Resumo:

| Material do Cadinho | Uso Principal | Características Principais |

|---|---|---|

| Alumina (Al₂O₃) | Aços, Ligas de Níquel | Custo-benefício, boa estabilidade térmica |

| Zircônia (ZrO₂) | Metais Reativos, Temperaturas Extremas | Alto ponto de fusão, estabilidade excepcional |

| Grafite | Alumínio, Cobre, Ligas | Alta condutividade térmica, fusão eficiente |

| Magnésia (MgO) | Superligas de Níquel/Cobalto | Boa resistência à escória básica |

Alcance Pureza e Eficiência em Suas Operações de Fusão

Selecionar o cadinho certo é a base de um processo de fusão por indução bem-sucedido. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por profundas capacidades de personalização.

Deixe nossos especialistas ajudá-lo a escolher o material de cadinho perfeito para garantir a segurança, eficiência e qualidade de sua operação.

Entre em contato com a KINTEL hoje para uma consulta e eleve o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?