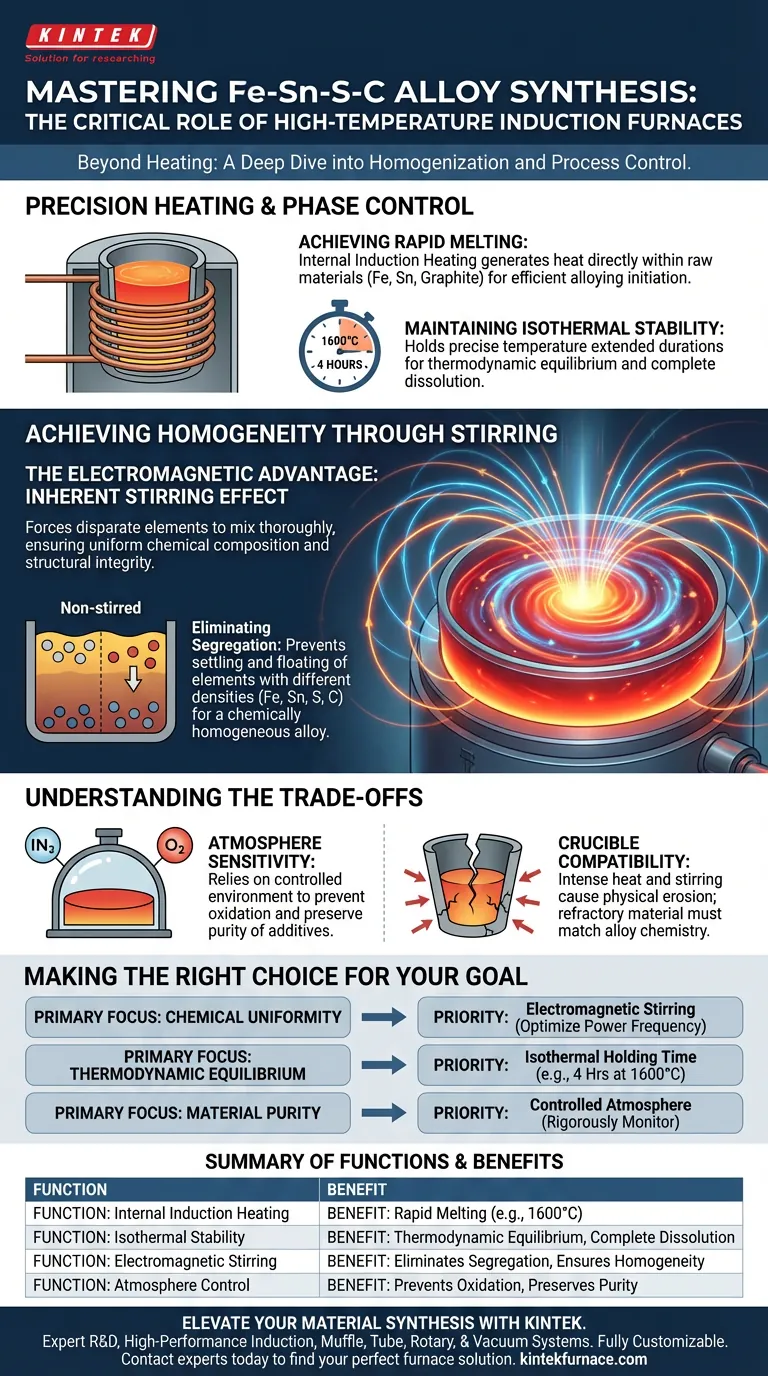

O forno de indução de alta temperatura atua como o vaso de processamento crítico para a síntese de ligas Fe-Sn-S-C, servindo a funções muito além do simples aquecimento. Seu papel principal é fundir rapidamente as matérias-primas específicas — ferro eletrolítico, partículas de estanho, pó de sulfeto ferroso e pó de grafite — sob uma atmosfera estritamente controlada. Crucialmente, ele mantém condições isotérmicas precisas, como manter a fusão a 1600°C por períodos prolongados (por exemplo, quatro horas), enquanto utiliza forças eletromagnéticas para misturar ativamente a liga.

O Principal Resultado Um forno de indução de alta temperatura não apenas derrete metal; ele o homogeneíza. Sua vantagem definidora é o efeito de agitação eletromagnética inerente, que força elementos díspares a se misturarem completamente, garantindo que a liga final tenha composição química e integridade estrutural uniformes.

Aquecimento de Precisão e Controle de Fase

Alcançando Fusão Rápida

O forno de indução é projetado especificamente para levar os materiais ao estado líquido rapidamente.

Ao induzir correntes elétricas diretamente nas matérias-primas condutoras (ferro, estanho, grafite), ele gera calor internamente em vez de depender da radiação externa. Esse mecanismo garante que altos pontos de fusão sejam alcançados eficientemente, iniciando o processo de liga para o sistema Fe-Sn-S-C.

Mantendo a Estabilidade Isotérmica

Criar uma liga estável requer mais do que apenas atingir uma temperatura de pico; requer consistência térmica.

Para ligas Fe-Sn-S-C, o forno deve manter uma temperatura estável de aproximadamente 1600°C por durações de até quatro horas. Esse tempo de permanência estendido permite que os vários componentes atinjam o equilíbrio termodinâmico, garantindo a dissolução completa dos pós de grafite e sulfeto na matriz de ferro.

Alcançando a Homogeneidade Através da Agitação

A Vantagem Eletromagnética

A função mais distinta de um forno de indução é seu efeito de agitação eletromagnética.

Ao contrário dos fornos de resistência (como fornos mufla ou de caixa) que fornecem calor estático, o campo magnético em um forno de indução gera movimento físico dentro da piscina derretida. Essa ação de "agitação" é automática e contínua enquanto a energia de indução estiver ativa.

Eliminando a Segregação

A uniformidade é o principal desafio na liga de elementos com diferentes densidades, como ferro e estanho.

A agitação eletromagnética circula continuamente a fusão, impedindo que elementos mais pesados se depositem e que elementos mais leves flutuem. Isso garante que o Carbono (C) e o Enxofre (S) sejam distribuídos uniformemente por toda a matriz de Ferro (Fe) e Estanho (Sn), resultando em uma liga quimicamente homogênea.

Compreendendo as Compensações

Sensibilidade à Atmosfera

Embora o forno forneça excelente calor e agitação, ele depende fortemente de uma atmosfera controlada para manter a pureza.

Se a atmosfera protetora for comprometida, elementos ativos na fusão podem reagir com o oxigênio. Como visto em processos semelhantes de indução a vácuo, a falha em controlar o ambiente pode levar à perda de elementos de liga ou à formação de óxidos indesejados, comprometendo as propriedades mecânicas do material.

Compatibilidade do Cadinho

O calor intenso e a ação de agitação colocam um estresse significativo no revestimento do forno (cadinho).

A 1600°C, a liga fundida Fe-Sn-S-C é altamente reativa. A ação de agitação pode aumentar a erosão física do cadinho, potencialmente introduzindo inclusões não metálicas na fusão se o material refratário não for perfeitamente compatível com a química da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a preparação bem-sucedida de sua liga, considere estas prioridades estratégicas:

- Se seu foco principal é Uniformidade Química: Confie na capacidade de agitação eletromagnética do forno de indução; certifique-se de que a frequência de energia esteja definida para otimizar essa agitação durante a fase de manutenção.

- Se seu foco principal é Equilíbrio Termodinâmico: Priorize o tempo de manutenção isotérmica (por exemplo, 4 horas a 1600°C) para permitir a difusão completa de carbono e enxofre na rede de ferro.

- Se seu foco principal é Pureza do Material: Monitore rigorosamente a atmosfera controlada, pois a agitação por indução é ineficaz contra a oxidação se o ambiente não for selado ou inerte.

O sucesso na preparação de ligas Fe-Sn-S-C reside em alavancar o forno de indução não apenas como um aquecedor, mas como um misturador de precisão.

Tabela Resumo:

| Função | Descrição | Benefício para Ligas Fe-Sn-S-C |

|---|---|---|

| Aquecimento por Indução Interna | Gera calor diretamente dentro das matérias-primas condutoras. | Atinge rapidamente os pontos de fusão (por exemplo, 1600°C) para ferro e grafite. |

| Estabilidade Isotérmica | Mantém uma temperatura constante por durações estendidas. | Garante o equilíbrio termodinâmico e a dissolução completa dos componentes. |

| Agitação Eletromagnética | Usa campos magnéticos para circular fisicamente a fusão. | Elimina a segregação de estanho e ferro, garantindo a homogeneidade química. |

| Controle de Atmosfera | Opera sob condições de vácuo ou gás inerte. | Previne a oxidação e preserva a pureza dos aditivos de carbono e enxofre. |

Eleve Sua Síntese de Materiais com KINTEK

A precisão na metalurgia exige mais do que apenas calor; requer controle absoluto sobre a homogeneização e o ambiente. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de Indução, Mufla, Tubo, Rotativo e Vácuo de alto desempenho projetados para atender às rigorosas demandas de preparação de ligas.

Esteja você sintetizando complexos sistemas Fe-Sn-S-C ou desenvolvendo cerâmicas de próxima geração, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para suas necessidades exclusivas de pesquisa. Garanta uniformidade química e integridade estrutural em cada fusão.

Pronto para otimizar seu processo de liga? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário reduzir a tensão secundária aplicada durante o processo do forno a arco? Proteja Seu Forno e Aumente a Eficiência

- Quais são as vantagens de usar um forno VIM para controlar a pressão residual de oxigênio? Alcançar Uniformidade Superior do Metal

- O que é brasagem por indução e onde é utilizada? Desbloqueie a união rápida e precisa de metais para a indústria

- Qual é o papel do circuito de controle em um aquecedor por indução? Desbloqueie Precisão e Eficiência em Seu Processo de Aquecimento

- Para que é utilizado um forno de indução? Obtenha Fusão de Metais Limpa e Eficiente

- Como o aquecimento por indução reduz os custos de energia? Alcance até 90% de Eficiência Energética

- O que é um forno de fusão de ouro por indução e como funciona? Alcance Pureza, Velocidade e Eficiência

- Como um forno de fusão por arco a vácuo mantém a pureza do material? Síntese Essencial para Ligas de Alta Entropia AlCrFeCuNi-(Vx)