Em sua essência, um forno de fusão de ouro por indução é um dispositivo de alta eficiência que utiliza os princípios do eletromagnetismo para fundir ouro e outros metais condutores. Em vez de usar uma chama externa ou um elemento de aquecimento, ele gera um poderoso campo magnético que induz uma corrente elétrica diretamente dentro do próprio metal, fazendo com que ele aqueça rapidamente e derreta de dentro para fora.

Um forno de indução não é simplesmente um substituto para um forno tradicional; é uma mudança fundamental na tecnologia de aquecimento. Ao usar um campo eletromagnético sem contato para gerar calor dentro do metal, ele oferece um nível de velocidade, pureza e controle que os métodos baseados em combustão não conseguem igualar.

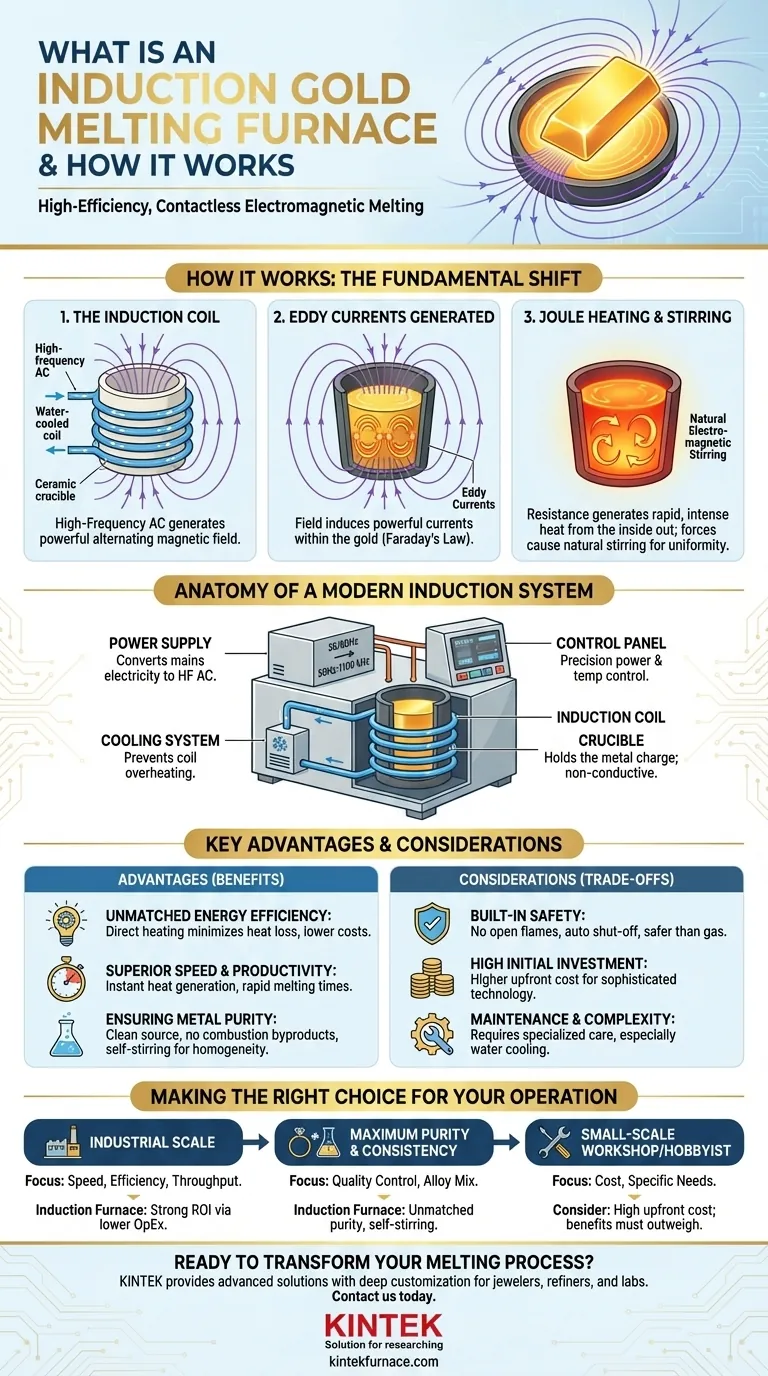

Como a Fusão por Indução Realmente Funciona

O processo é limpo, contido e baseado em física fundamental. Envolve a geração de calor intenso sem qualquer contato físico entre a fonte de calor e o metal.

O Papel da Bobina de Indução

Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre resfriada a água. Esta bobina é geralmente moldada para envolver um cadinho onde o ouro é colocado.

A passagem desta corrente pela bobina gera um campo magnético poderoso e alternado rapidamente no espaço dentro e ao redor da bobina.

Gerando Calor com Correntes Parasitas (Eddy Currents)

Este campo magnético dinâmico penetra no metal condutor (ouro) colocado dentro do cadinho. De acordo com a lei da indução de Faraday, o campo magnético variável induz correntes elétricas circulares no ouro, conhecidas como correntes parasitas (eddy currents).

Como o ouro possui resistência elétrica, essas poderosas correntes parasitas geram imenso calor através de um processo chamado aquecimento Joule. Este é o mesmo princípio que faz qualquer fio elétrico aquecer, mas amplificado dramaticamente para atingir temperaturas de fusão.

O Efeito de Agitação Inerente

Um benefício secundário das forças eletromagnéticas é uma agitação ou mistura natural do metal fundido. Esta ação garante uma temperatura mais uniforme em toda a fusão e ajuda a criar uma liga homogênea ao misturar metais, melhorando a qualidade final da fundição.

Anatomia de um Sistema de Indução Moderno

Um forno de indução moderno é um sistema integrado onde cada componente desempenha um papel crítico na entrega de uma fusão segura e eficiente.

O Cadinho: Contendo o Metal

Este é o recipiente que contém a carga metálica. Deve ser feito de um material, como grafite ou cerâmica, que possa suportar temperaturas extremas e não seja eletricamente condutor, para que não aqueça pelo campo de indução em si.

A Fonte de Alimentação: O Motor do Sistema

Este é o coração do forno. Ele converte a eletricidade da rede padrão (por exemplo, 50/60 Hz) na corrente alternada de alta frequência (de 50 Hz a 1100 kHz) necessária para acionar a bobina de indução e gerar o campo magnético.

O Sistema de Resfriamento: O Herói Não Reconhecido

As correntes maciças que fluem através da bobina de cobre geram calor significativo. Um sistema de resfriamento a água de circuito fechado circula continuamente água através da bobina para evitar que ela superaqueça e derreta, garantindo a integridade e a longevidade do sistema.

O Painel de Controle: Precisão ao Seu Alcance

Fornos modernos apresentam painéis de controle sofisticados. Estes permitem que os operadores regulem com precisão a saída de energia e monitorem a temperatura, possibilitando processos altamente repetíveis e prevenindo o superaquecimento ou a vaporização de metal valioso.

Compreendendo as Vantagens Chave

A mudança para a fusão por indução é impulsionada por benefícios claros e mensuráveis em comparação com fornos tradicionais a gás ou baseados em resistência.

Eficiência Energética Incomparável

O aquecimento por indução é direto. Quase toda a energia elétrica é convertida em calor diretamente dentro do metal. Isso minimiza o calor perdido para o ambiente circundante, resultando em um consumo de energia significativamente menor e custos operacionais reduzidos.

Velocidade e Produtividade Superiores

Como o calor é gerado instantaneamente dentro da carga, os tempos de fusão são drasticamente reduzidos. Isso permite um giro mais rápido, aumentando a produtividade tanto para pequenos joalheiros quanto para operações industriais de grande escala.

Garantindo a Pureza do Metal

A indução é uma fonte de calor "limpa". Não há subprodutos de combustão, como carbono, para contaminar o metal. Isso, combinado com a ação de autoagitação, resulta em um produto final de pureza e consistência superiores.

Compromissos Críticos e Considerações

Embora altamente eficaz, a tecnologia de indução envolve compromissos que são importantes de entender para qualquer usuário em potencial.

Mecanismos de Segurança Integrados

Em comparação com fornos de chama aberta, os sistemas de indução são inerentemente mais seguros. Eles eliminam os riscos associados a gases combustíveis e chamas abertas. As unidades modernas são equipadas com sistemas de desligamento automático, proteção contra sobretensão e monitoramento térmico para proteger tanto o operador quanto o equipamento.

O Alto Investimento Inicial

O principal compromisso é o custo de capital. Um sistema de forno de indução, com sua sofisticada fonte de alimentação e circuito de resfriamento, representa um investimento inicial significativamente maior em comparação com um simples maçarico a gás ou forno de resistência.

Manutenção e Complexidade do Sistema

A confiabilidade de um forno de indução depende do funcionamento adequado de todos os seus componentes, especialmente o sistema de resfriamento a água. Uma falha no circuito de resfriamento pode levar a danos catastróficos na bobina de indução. Esses sistemas requerem manutenção mais especializada do que seus equivalentes mais simples.

Fazendo a Escolha Certa para Sua Operação

Sua escolha ideal depende inteiramente de seus objetivos específicos em relação à escala, pureza e eficiência operacional.

- Se seu foco principal é a produção em escala industrial: A velocidade e a eficiência energética de um forno de indução quase certamente proporcionarão um forte retorno sobre o investimento inicial por meio de custos operacionais mais baixos e maior rendimento.

- Se seu foco principal é a máxima pureza e consistência da liga: A natureza limpa, contida e de autoagitação da fusão por indução fornece um nível de controle de qualidade que é difícil de alcançar com outros métodos.

- Se seu foco principal é uma oficina de pequena escala ou uso por hobby: O alto custo inicial pode ser uma barreira significativa, a menos que os benefícios específicos de velocidade e pureza sejam críticos para o seu trabalho.

Em última análise, a adoção de um forno de indução é um investimento em precisão, eficiência e segurança.

Tabela de Resumo:

| Característica | Como Funciona | Benefício Principal |

|---|---|---|

| Aquecimento por Indução | Um campo magnético induz correntes parasitas diretamente no ouro. | O calor é gerado instantaneamente de dentro, garantindo fusão rápida e eficiência energética. |

| Processo Sem Contato | O metal é aquecido sem chama ou contato direto. | Elimina a contaminação por combustão, garantindo pureza superior do metal. |

| Agitação Eletromagnética | O campo magnético agita naturalmente o metal fundido. | Cria uma fusão homogênea e uma mistura de liga consistente para resultados de maior qualidade. |

| Controle de Precisão | Painéis de controle sofisticados regulam a potência e a temperatura. | Permite processos repetíveis e evita o superaquecimento de materiais valiosos. |

Pronto para Transformar Seu Processo de Fusão com Engenharia de Precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a joalheiros, refinadores e laboratórios de pesquisa soluções avançadas de fusão por indução. Nossa linha de produtos, incluindo Fornos de Cadinho, a Vácuo e com Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades únicas de produção — quer você priorize o rendimento em escala industrial ou a pureza de grau laboratorial.

Entre em contato com a KINTEK hoje para discutir como nossos fornos de indução podem aumentar sua eficiência, pureza e segurança.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas