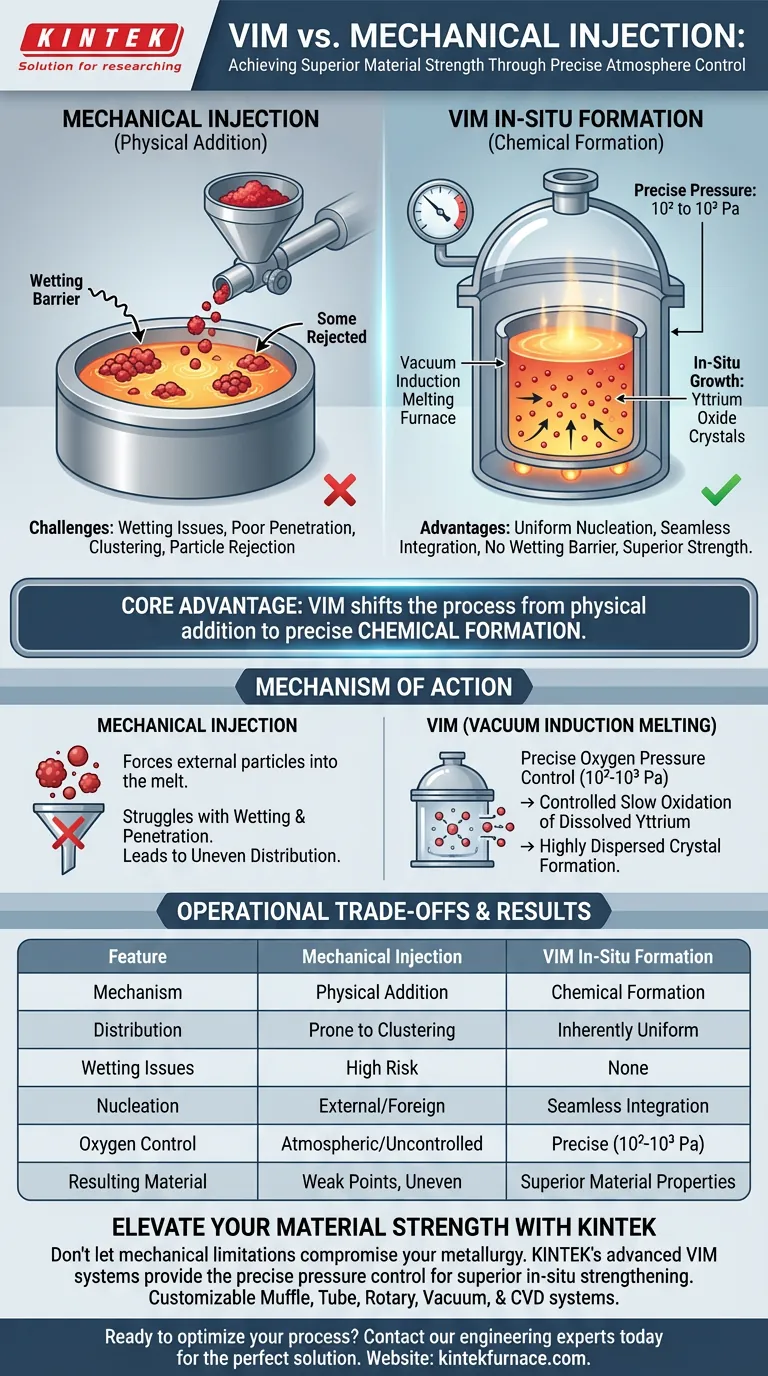

A Fusão por Indução a Vácuo (VIM) supera fundamentalmente a injeção mecânica ao mudar o processo de adição física para formação química. Utilizando um sistema de bomba de vácuo para regular precisamente a pressão residual de oxigênio entre 10² e 10³ Pa, a VIM permite o crescimento lento e in-situ de partículas de óxido, garantindo um nível de integração que os métodos de injeção externa simplesmente não conseguem igualar.

Ponto Principal A tecnologia VIM contorna as barreiras físicas de "molhabilidade" e penetração que afligem os métodos de injeção mecânica. Ao controlar o ambiente de oxidação, a VIM permite a nucleação uniforme de partículas de fortalecimento diretamente na matriz de aço, em vez de tentar forçá-las no metal líquido de fora.

O Mecanismo de Formação In-Situ

Regulamentação Precisa da Pressão

A característica definidora desta aplicação VIM é a capacidade de manter uma pressão residual de oxigênio específica, tipicamente entre 10² e 10³ Pa.

Isso não é apenas criar um vácuo; é criar um ambiente estável e com baixo teor de oxigênio. Esse controle preciso é o catalisador para todo o processo de fortalecimento.

Oxidação Lenta Controlada

Sob essas condições de pressão específicas, os elementos dissolvidos — especificamente o ítrio — sofrem um processo de oxidação lenta.

Como o ítrio já está dissolvido no metal líquido, essa reação ocorre a nível molecular em toda a massa fundida. Isso facilita a formação in-situ de cristais de óxido de ítrio altamente dispersos.

Superando Limitações Mecânicas

A Barreira de Molhabilidade

A injeção mecânica depende de forçar partículas externas em uma massa fundida líquida.

Um ponto de falha importante neste método é a molhabilidade — a capacidade do metal líquido de se ligar à partícula sólida. Se a molhabilidade for ruim, as partículas frequentemente se aglomeram na superfície ou são rejeitadas pela massa fundida inteiramente.

Penetração e Distribuição

Mesmo que as partículas entrem na massa fundida, a injeção mecânica luta com a penetração.

Alcançar uma mistura homogênea requer superar a resistência natural do fluido. Isso geralmente leva a aglomerações desiguais, criando pontos fracos no material final em vez de fortalecê-lo.

O Resultado: Propriedades Superiores do Material

Distribuição Uniforme

Como o processo VIM cresce cristais a partir de elementos dissolvidos, a distribuição é inerentemente uniforme.

Onde quer que o ítrio tenha sido dissolvido, os cristais de óxido se formam. Isso elimina os problemas de "aglomeração" associados à mistura mecânica.

Nucleação Aprimorada

O ambiente controlado promove a nucleação eficaz das partículas de fortalecimento.

Esses cristais formados in-situ integram-se perfeitamente na matriz de aço, fornecendo reforço superior em comparação com partículas estranhas introduzidas mecanicamente.

Entendendo os Compromissos Operacionais

Sensibilidade do Processo

As vantagens da VIM dependem inteiramente da manutenção da janela de pressão estrita de 10² a 10³ Pa.

Desvios dessa faixa podem interromper a taxa de oxidação lenta. Se a pressão for muito alta, a oxidação pode ocorrer muito rapidamente; muito baixa, e os cristais podem não se formar efetivamente.

Complexidade do Equipamento

Ao contrário de configurações simples de injeção mecânica, este processo requer um robusto sistema de bomba de vácuo.

Os operadores devem gerenciar não apenas a temperatura e a composição da massa fundida, mas também a física atmosférica da câmara, adicionando uma camada de complexidade ao processo de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a VIM é a abordagem correta para o seu projeto de metalurgia, avalie seus requisitos específicos:

- Se o seu foco principal é a máxima resistência do material: Priorize a VIM para garantir distribuição uniforme e nucleação eficaz de cristais de óxido de ítrio.

- Se o seu foco principal é evitar a rejeição de partículas: Use a VIM para contornar os problemas de molhabilidade e penetração inerentes à injeção mecânica.

Ao controlar a atmosfera, você para de lutar contra a física da massa fundida e começa a usar a química para construir uma matriz de aço superior.

Tabela Resumo:

| Característica | Injeção Mecânica | Formação In-Situ VIM |

|---|---|---|

| Mecanismo | Adição física de partículas | Formação química in-situ |

| Distribuição | Propenso a aglomeração/compactação | Distribuição inerentemente uniforme |

| Problemas de Molhabilidade | Alto risco de rejeição de partículas | Sem barreiras de molhabilidade |

| Nucleação | Partículas externas/estranhas | Integração perfeita na matriz |

| Controle de Oxigênio | Atmosférico/Não controlado | Preciso (10² a 10³ Pa) |

Eleve a Resistência do Seu Material com a KINTEK

Não deixe que as limitações mecânicas comprometam sua metalurgia. Os sistemas avançados de Fusão por Indução a Vácuo (VIM) da KINTEK fornecem o controle preciso de pressão e a estabilidade atmosférica necessários para um fortalecimento in-situ superior.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades únicas de laboratório ou industriais. Nossos fornos de alta temperatura garantem que você alcance a nucleação uniforme e a precisão química que seu projeto exige.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com nossos especialistas em engenharia hoje mesmo para encontrar a solução de forno perfeita para sua aplicação.

Guia Visual

Referências

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais vantagens de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Materiais de Alto Desempenho

- Que tecnologias são utilizadas para alcançar a operação totalmente automática em fornos de indução de ouro? Aumente a Eficiência e a Consistência

- Como os módulos IGBT contribuem para a economia de custos em máquinas de fusão? Aumente a Eficiência e Reduza os Custos Operacionais

- Como o efeito de semi-levitação é gerado na fusão em cadinho frio por indução? Desbloqueie a Síntese de Ligas Ultra-Puras

- Por que um forno de indução a vácuo é necessário para a medição do coeficiente Seebeck? Obtenha dados térmicos precisos

- Quais são as principais vantagens dos fornos de fusão por indução IGBT? Aumente a Eficiência e a Qualidade

- Quais componentes compõem um Forno de Fusão por Indução a Vácuo? Descubra os Sistemas Chave para a Fusão de Metais Puros

- Como opera um Forno de Fusão por Indução a Vácuo IGBT? Alcance a Fusão de Metais de Ultra-Alta Pureza