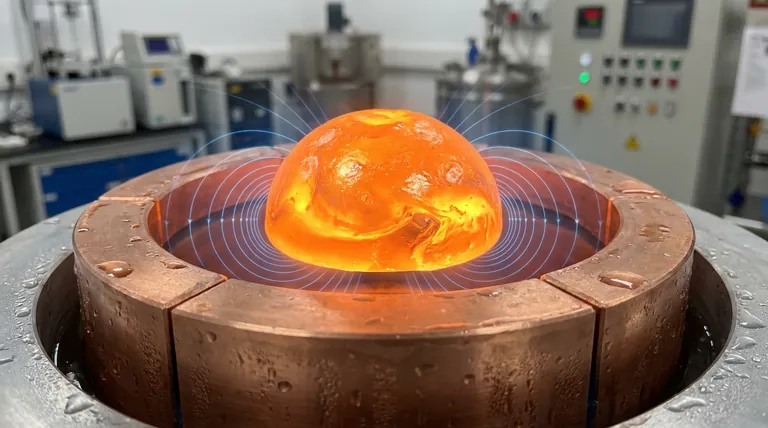

O efeito de semi-levitação é gerado por poderosas forças eletromagnéticas inerentes ao sistema de forno de indução. Essas forças atuam fisicamente sobre o material fundido, empurrando-o para dentro e fazendo com que ele se separe parcialmente das paredes do cadinho resfriado a água. Essa separação cria uma lacuna entre o recipiente e o material, reduzindo o contato físico durante o processo de fusão.

O efeito de semi-levitação atua como um recipiente sem barreiras, usando pressão magnética para isolar a fusão das paredes do cadinho. Isso simultaneamente evita a perda de calor e a contaminação, ao mesmo tempo em que impulsiona a mistura intensa necessária para a síntese de ligas complexas.

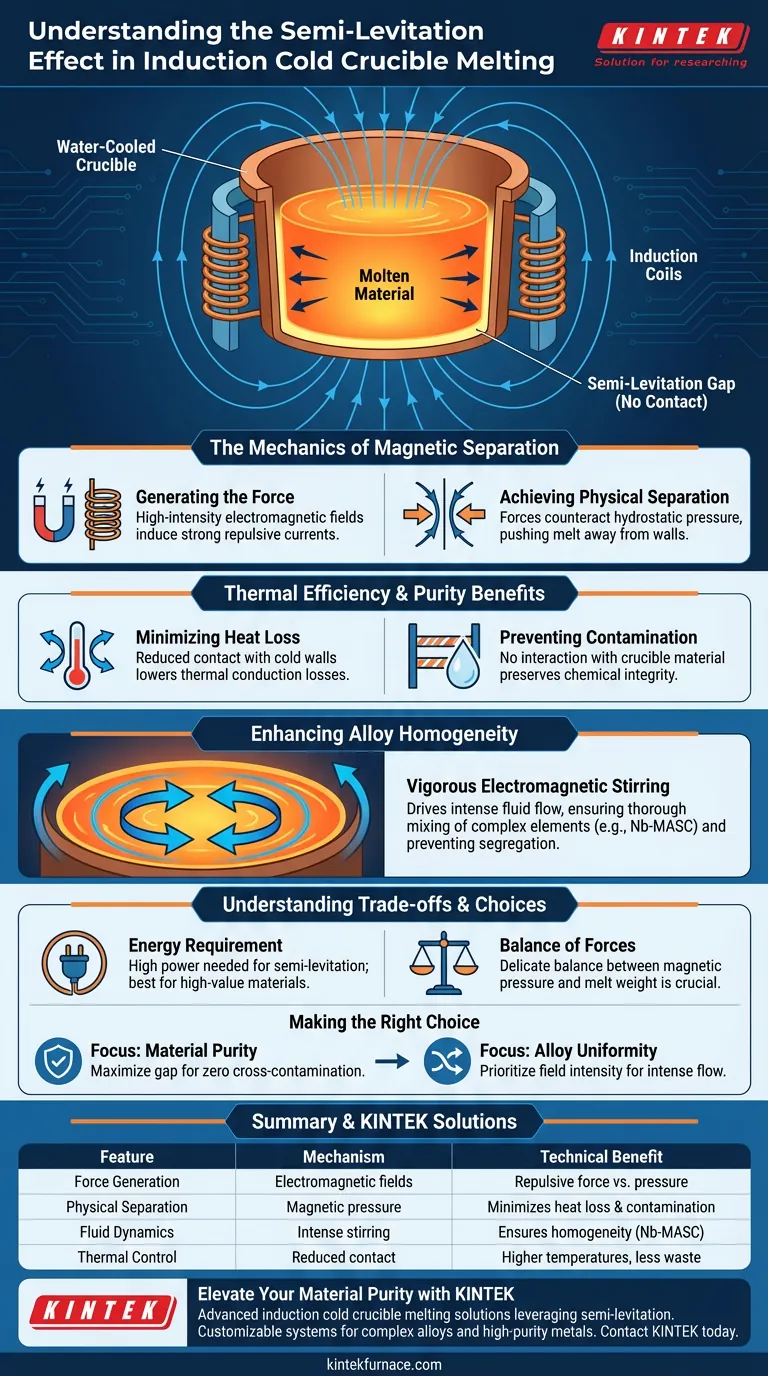

A Mecânica da Separação Magnética

Geração da Força

O processo de fusão em cadinho frio por indução depende de campos eletromagnéticos de alta intensidade. Esses campos induzem correntes na carga condutora, resultando em fortes forças repulsivas.

Obtenção da Separação Física

Essas forças contrabalançam a pressão hidrostática do metal líquido. Como resultado, a fusão se afasta das laterais do cadinho, mantendo um estado de "semi-levitação" em vez de repousar totalmente contra o recipiente.

Eficiência Térmica e Pureza

Minimizando a Perda de Calor

As paredes do cadinho neste processo são resfriadas a água, o que cria um enorme diferencial de temperatura. Ao reduzir a área de contato direto entre a fusão e essas paredes frias, o efeito de semi-levitação diminui significativamente as perdas por condução térmica.

Prevenindo a Contaminação

Fusões de alta temperatura são frequentemente altamente reativas e podem degradar se tocarem no recipiente de contenção. A separação eletromagnética garante que a fusão não interaja com o material do cadinho, preservando a integridade química da liga.

Aumentando a Homogeneidade da Liga

Dinâmica de Fluidos Impulsionada

O efeito de semi-levitação não é estático; as mesmas forças que suspendem o metal também impulsionam um fluxo de fluido intenso. Isso cria uma ação de agitação vigorosa dentro da piscina fundida que a agitação mecânica não consegue replicar.

Misturando Elementos Complexos

Essa agitação interna é crucial para a síntese de materiais com proporções químicas complexas, como ligas Nb-MASC. O fluxo intenso garante que vários componentes elementares sejam completamente misturados, prevenindo a segregação.

Compreendendo os Compromissos

O Requisito de Energia

A geração das forças eletromagnéticas necessárias para a semi-levitação requer energia substancial. Este é um processo intensivo em energia projetado para materiais de alto valor onde os métodos de fusão padrão falham.

O Equilíbrio de Forças

O processo depende de um delicado equilíbrio entre a pressão magnética e o peso da fusão. Se a força eletromagnética for insuficiente, a fusão entrará em contato com a parede resfriada a água, levando à rápida perda de calor e potencial congelamento (formação de crosta).

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da fusão em cadinho frio por indução, alinhe seus parâmetros de processo com os requisitos específicos do seu material.

- Se o seu foco principal for a pureza do material: Utilize o efeito de semi-levitação para maximizar a lacuna entre a fusão e a parede, garantindo zero contaminação cruzada do cadinho.

- Se o seu foco principal for a uniformidade da liga: Priorize a intensidade do campo eletromagnético para impulsionar o fluxo de fluidos, garantindo que elementos complexos como os do Nb-MASC sejam perfeitamente distribuídos.

O efeito de semi-levitação é o mecanismo crítico que permite à metalurgia moderna atingir altas temperaturas e alta pureza simultaneamente.

Tabela Resumo:

| Característica | Mecanismo | Benefício Técnico |

|---|---|---|

| Geração de Força | Campos eletromagnéticos de alta intensidade | Cria força repulsiva contra a pressão hidrostática |

| Separação Física | Pressão magnética empurra a fusão para longe das paredes | Minimiza a perda de calor e previne a contaminação do cadinho |

| Dinâmica de Fluidos | Agitação eletromagnética intensa | Garante homogeneidade química em ligas complexas (por exemplo, Nb-MASC) |

| Controle Térmico | Contato reduzido com paredes resfriadas a água | Permite temperaturas de fusão mais altas com menos desperdício de energia |

Eleve a Pureza do Seu Material com a KINTEK

Você está lutando contra contaminação ou baixa homogeneidade em suas ligas de alto desempenho? As soluções avançadas de fusão em cadinho frio por indução da KINTEK utilizam o poder da semi-levitação para fornecer um ambiente sem barreiras para seus materiais mais reativos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades exclusivas de laboratório e industriais. Quer você esteja sintetizando ligas complexas de Nb-MASC ou refinando metais de alta pureza, nossa experiência em fornos de alta temperatura garante resultados consistentes e superiores.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados e alcançar a máxima precisão no processamento térmico.

Guia Visual

Referências

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel dos fornos de indução a vácuo em superligas à base de níquel? Fusão de Precisão para Metais de Alto Desempenho

- Qual é a função de um Forno de Fusão por Indução a Vácuo? Precisão Essencial para a Pesquisa de Aço

- Qual o papel de um forno VIM no aço Fe-32Mn-11Al-1.4C-3Ni? Precisão, Pureza e Proteção contra Oxidação

- Quais são os principais segmentos do mercado de fornos de fusão por indução IGBT? Um Guia para a Fusão Moderna de Metais

- Qual é a função de um forno de arco a vácuo não consumível para ligas CoCrFeNiZr0.3? Soluções de Fusão de Alta Pureza

- Como posso reduzir o consumo de energia do meu forno de indução? Obtenha Grandes Economias de Energia Agora

- Quais são as funções primárias de um forno de Lingotamento por Indução a Vácuo (VIM)? Otimizar a Pureza da Superliga Ni30

- Que papel a bobina desempenha no processo de fusão por IGBT? É a chave para um aquecimento por indução eficiente