Reduzir o consumo de energia do forno de indução é alcançado através de uma abordagem multifacetada que combina disciplina operacional, manutenção diligente e gestão tecnológica estratégica. Os ganhos mais significativos e imediatos são encontrados otimizando suas práticas de carregamento, minimizando o tempo em que a tampa do forno está aberta e garantindo que suas matérias-primas estejam limpas e secas.

O princípio central da eficiência energética em um forno de indução não é uma única solução mágica. Trata-se de eliminar sistematicamente pequenas e cumulativas perdas de energia em todo o seu processo de fusão, desde o manuseio da matéria-prima até a vazagem final.

Pilar Fundamental: Disciplina Operacional

As maiores e mais acessíveis economias de energia são encontradas na forma como você opera o forno no dia a dia. Essas mudanças geralmente exigem um investimento de capital mínimo, mas têm um impacto profundo em sua conta de eletricidade.

Domine Sua Prática de Carregamento

A forma como você carrega o material, ou carga, no forno influencia diretamente o tempo de fusão e o uso de energia. Uma carga mal gerenciada desperdiça uma quantidade significativa de energia.

Uma carga densa com o mínimo de vazios garante o acoplamento máximo entre a bobina de indução e o metal. Isso permite a transferência de energia mais eficiente.

Sempre tente manter um "calcanhar" de metal fundido no fundo do forno entre as fusões. Iniciar uma nova fusão com uma carga sólida em um piso frio é muito menos eficiente do que carregar em um banho fundido existente.

Minimize a Perda de Calor a Todo Custo

Uma tampa de forno aberta é sua maior fonte de perda térmica. Cada segundo em que a tampa está aberta, você está irradiando energia e calor valiosos para a atmosfera.

Imponha procedimentos rigorosos para manter o tempo de tampa aberta no mínimo absoluto durante o carregamento, amostragem e escória. Uma diferença de apenas alguns minutos por ciclo de fusão acumula-se em um enorme desperdício ao longo de um ano.

O Custo Oculto das Matérias-Primas

A qualidade do seu material de carga não é apenas uma preocupação metalúrgica; é uma preocupação energética. Materiais limpos, secos e de tamanho adequado são cruciais.

Sucata úmida ou oleosa requer energia extra para queimar a umidade e os contaminantes antes que o metal possa sequer começar a derreter. Essa energia desperdiçada não contribui para sua produção.

Capacite Seus Operadores

Seus operadores de forno são a linha de frente de defesa contra o desperdício de energia. O treinamento abrangente é essencial para uma operação consistente e eficiente.

Os operadores devem entender não apenas o que fazer, mas por que procedimentos específicos – como manter uma carga densa ou minimizar o tempo de tampa aberta – são críticos para a economia de energia.

O Papel Não Negociável da Manutenção

Um forno bem mantido é um forno eficiente. A manutenção adiada inevitavelmente leva a um maior consumo de energia e aumenta o risco de tempo de inatividade dispendioso ou falha catastrófica.

O Sistema Elétrico: Sua Artéria de Energia

Todo o sistema de fornecimento de energia deve estar em ótimas condições. Isso inclui os capacitores, barramentos e cabos de alimentação.

Inspecione e aperte regularmente todas as conexões elétricas. Uma conexão solta gera resistência, o que cria calor e desperdiça energia antes que ela chegue à bobina.

O Sistema de Resfriamento: O Herói Anônimo

O sistema de resfriamento a água é projetado para proteger a bobina, não para resfriar a fusão. Qualquer calor transferido para a água de resfriamento é energia desperdiçada.

Verifique diligentemente se há vazamentos de água dentro do forno. Mesmo um pequeno vazamento pode se transformar em vapor, que absorve uma enorme quantidade de energia da fusão e aumenta significativamente o consumo de energia.

O Refratário e a Bobina: Sua Contenção Central

A condição do revestimento do seu forno (refratário) e do rejunte ao redor da bobina é crítica. Um refratário desgastado ou fino permite que mais calor escape da fusão.

Essa perda de calor não apenas desperdiça energia, mas também impõe estresse térmico à própria bobina de indução, reduzindo sua vida útil e aumentando o risco de uma perigosa ruptura de metal.

Compreendendo as Compensações

Buscar a máxima eficiência energética exige o equilíbrio de prioridades concorrentes. Compreender essas compensações é fundamental para tomar decisões operacionais e financeiras sólidas.

Custo vs. Benefício

Investir em sucata de maior qualidade e mais limpa ou em um novo revestimento refratário tem um custo inicial. No entanto, esse investimento é frequentemente pago rapidamente através da redução do consumo de energia por tonelada e da melhoria da qualidade da fusão.

Da mesma forma, um programa robusto de manutenção preventiva requer mão de obra e peças, mas evita os custos muito maiores associados ao tempo de inatividade não planejado e à operação ineficiente.

Produção vs. Eficiência

Operar um forno com potência máxima produzirá metal fundido mais rapidamente, aumentando a produção. No entanto, este nem sempre é o ponto de operação mais eficiente em termos de energia.

Existe frequentemente um "ponto ideal" operacional em um nível de potência ligeiramente reduzido que maximiza a eficiência energética (kWh/tonelada). Encontrar esse equilíbrio requer monitoramento e análise cuidadosos do seu forno específico e do cronograma de produção.

Automação vs. Fator Humano

Sistemas de controle modernos podem automatizar muitos aspectos do ciclo de fusão para máxima eficiência. No entanto, mesmo o sistema mais avançado é tão bom quanto os operadores que o gerenciam e a equipe de manutenção que o apoia. A tecnologia é uma ferramenta, não um substituto para uma equipe bem treinada e motivada.

Seu Caminho para um Menor Consumo de Energia

A estratégia certa depende de seus objetivos e recursos imediatos. Use estes pontos para guiar seu plano de ação.

- Se seu foco principal são economias imediatas e de baixo custo: Concentre-se totalmente na disciplina operacional, especificamente na aplicação de tempos mínimos de tampa aberta e na otimização das técnicas de carregamento.

- Se você está planejando sua próxima parada para manutenção: Priorize uma inspeção completa das conexões elétricas quanto ao aperto e do sistema de resfriamento quanto a quaisquer sinais de vazamento.

- Se você está considerando investimento de capital: Analise o retorno do investimento para um sistema de pré-aquecimento de sucata ou uma atualização para uma fonte de alimentação moderna e de alta eficiência.

Em última análise, alcançar uma redução sustentada de energia é o resultado de tornar a eficiência uma parte central da sua cultura operacional.

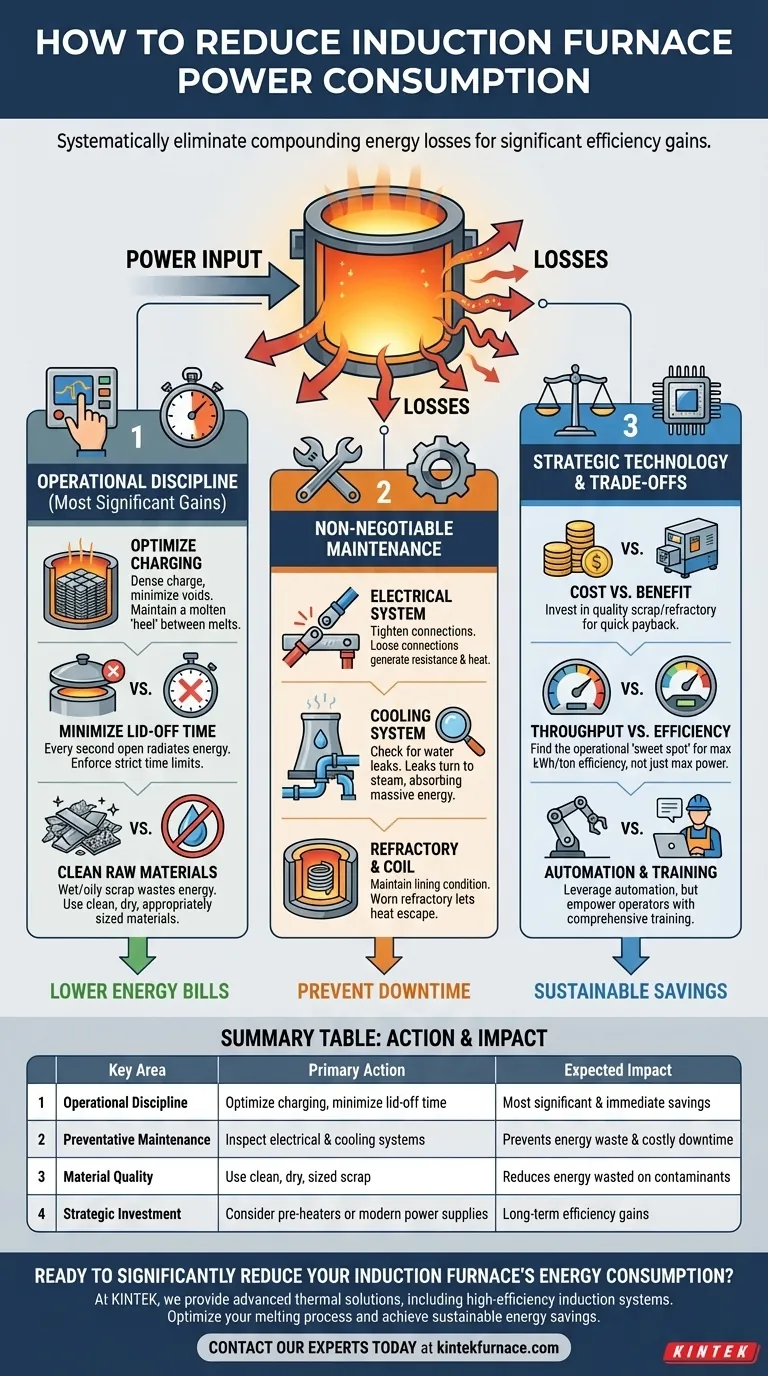

Tabela Resumo:

| Área Chave | Ação Principal | Impacto Esperado |

|---|---|---|

| Disciplina Operacional | Otimizar a prática de carregamento; minimizar o tempo de tampa aberta | Economias mais significativas e imediatas |

| Manutenção Preventiva | Inspecionar conexões elétricas e sistema de resfriamento | Previne desperdício de energia e tempo de inatividade dispendioso |

| Qualidade do Material | Usar sucata limpa, seca e de tamanho adequado | Reduz a energia desperdiçada em contaminantes |

| Investimento Estratégico | Considerar pré-aquecedores de sucata ou fontes de alimentação modernas | Ganhos de eficiência a longo prazo |

Pronto para reduzir significativamente o consumo de energia e os custos operacionais do seu forno de indução?

Na KINTEK, entendemos que a eficiência energética é crítica para o seu resultado final. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a fundições e produtores de metal soluções térmicas avançadas, incluindo sistemas de indução de alta eficiência e equipamentos complementares.

Nossa experiência pode ajudá-lo a:

- Otimizar todo o seu processo de fusão para máxima eficiência energética (kWh/tonelada).

- Implementar cronogramas de manutenção robustos para evitar perdas de energia.

- Explorar soluções personalizadas, desde pré-aquecedores até fontes de alimentação modernas, adaptadas às suas necessidades operacionais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar economias de energia sustentáveis e melhorar sua lucratividade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem