Em um sistema de fusão por indução baseado em IGBT, o papel principal da bobina é atuar como uma antena, convertendo a corrente elétrica de alta frequência do circuito IGBT em um campo magnético poderoso e rapidamente variável. Este campo magnético é o que induz calor diretamente no metal que está sendo derretido, sem qualquer contato físico. A própria bobina não esquenta por design; ela é o elo crucial que transfere energia da fonte de alimentação para a peça de trabalho.

O princípio central não é a bobina gerando calor, mas a bobina gerando um campo magnético. O trabalho do IGBT é alimentar a bobina com uma corrente de alta frequência, e o trabalho da bobina é usar essa corrente para criar o campo que induz correntes parasitas geradoras de calor dentro do metal alvo.

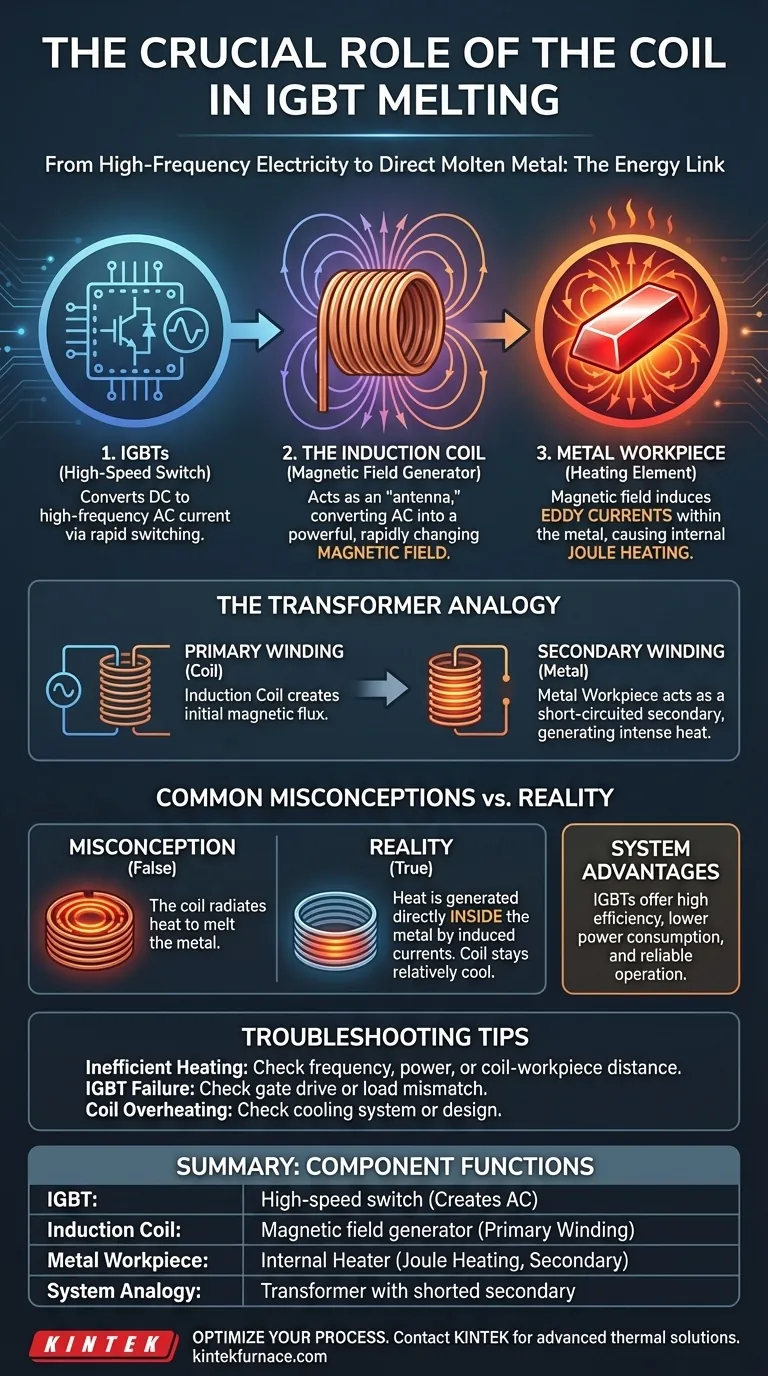

Como o Sistema Funciona: Da Eletricidade ao Metal Fundido

Um sistema de fusão por IGBT é um método altamente eficiente para converter energia elétrica em energia térmica. Este processo pode ser dividido em algumas etapas chave, com a bobina desempenhando um papel central na transferência de energia.

O IGBT como um Interruptor de Alta Velocidade

O processo começa com o Transistor Bipolar de Porta Isolada (IGBT). Um IGBT é um dispositivo semicondutor poderoso que atua como um interruptor eletrônico extremamente rápido e eficiente.

Um circuito de controle, conhecido como driver de porta, instrui o IGBT a ligar e desligar milhares de vezes por segundo. Essa comutação rápida é o que gera uma corrente alternada (CA) de alta frequência.

A Bobina como um Gerador de Campo Magnético

Esta CA de alta frequência é então alimentada na bobina de indução, que é tipicamente feita de tubos de cobre ocos. À medida que a corrente flui através da bobina, ela gera um campo magnético forte e rapidamente variável no espaço dentro e ao redor dela.

A peça de metal a ser derretida (a "peça de trabalho" ou "carga") é colocada dentro deste campo magnético, mas não toca na bobina.

O Metal como o Elemento de Aquecimento

De acordo com as leis da indução eletromagnética, este campo magnético variável induz poderosas correntes elétricas dentro da peça de trabalho de metal condutor. Estas são conhecidas como correntes parasitas.

Como o metal possui resistência elétrica, essas correntes parasitas giratórias geram imenso calor através de um processo chamado aquecimento Joule. Este é o mesmo princípio que faz o elemento de aquecimento de um fogão brilhar em vermelho. O calor é gerado dentro do próprio metal, levando a uma fusão rápida e eficiente.

Compreendendo a Analogia Chave: Um Transformador

A relação entre a bobina e a peça de trabalho é melhor compreendida como um transformador. Isso fornece um modelo mental claro para todo o sistema.

A Bobina é o Enrolamento Primário

A bobina de indução, conectada à fonte de alimentação IGBT, atua como o enrolamento primário do transformador. Seu trabalho é criar o fluxo magnético inicial.

O Metal é o Enrolamento Secundário

A peça de trabalho de metal atua como o enrolamento secundário. O campo magnético da bobina primária "se liga" à peça de trabalho, induzindo as correntes parasitas.

O Metal Também é o Resistor

Crucialmente, a peça de trabalho também atua como seu próprio resistor. É como se você pegasse o enrolamento secundário de um transformador e o curto-circuitasse. A corrente induzida flui contra a resistência inerente do metal, que é o que produz o calor intenso necessário para a fusão.

Equívocos Comuns e Vantagens do Sistema

Compreender os papéis distintos de cada componente ajuda a esclarecer a eficiência e as vantagens desta tecnologia.

Equívoco: A Bobina Aquece o Metal

Um erro comum é pensar que a bobina irradia calor como um queimador convencional. Na realidade, a bobina permanece relativamente fria e é frequentemente resfriada a água para dissipar sua própria pequena quantidade de calor resistivo. O calor é gerado direta e internamente dentro da peça de trabalho pelas correntes parasitas.

A Vantagem dos IGBTs

Usar IGBTs para alimentar a bobina oferece benefícios significativos. Sua alta velocidade de comutação e eficiência significam menos energia desperdiçada como calor dentro da própria eletrônica de controle. Isso leva a um menor consumo de energia e circuitos de driver mais simples e confiáveis em comparação com tecnologias mais antigas.

Aplicando Isso ao Seu Sistema

Compreender esses princípios permite diagnosticar melhor os problemas e otimizar o desempenho.

- Se você está experimentando aquecimento ineficiente: O problema pode não ser a própria bobina, mas a frequência ou potência fornecida pelo circuito IGBT, ou uma distância de acoplamento inadequada entre a bobina e a peça de trabalho.

- Se seus IGBTs estão falhando: Isso pode indicar problemas no circuito de driver de porta ou uma incompatibilidade entre a fonte de alimentação e a carga apresentada pela combinação da bobina e da peça de trabalho.

- Se sua bobina está superaquecendo: Este é um problema sério, indicando uma falha em seu sistema de resfriamento ou um defeito de design que causa perdas resistivas excessivas.

Ao ver o sistema como um transformador acionado por IGBT, você pode atribuir corretamente as funções aos componentes e solucionar problemas de forma muito mais eficaz.

Tabela Resumo:

| Componente | Função Primária na Fusão por IGBT |

|---|---|

| IGBT | Atua como um interruptor de alta velocidade para criar corrente CA de alta frequência. |

| Bobina de Indução | Converte corrente de alta frequência em um campo magnético rapidamente variável. |

| Peça de Trabalho de Metal | Aquece internamente via correntes parasitas induzidas (aquecimento Joule) do campo magnético. |

| Analogia do Sistema | Funciona como um transformador, com a bobina como o enrolamento primário e o metal como um secundário em curto-circuito. |

Com dificuldades com aquecimento ineficiente ou falha de componentes em seu processo de fusão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas. Nossa experiência em sistemas de alta temperatura, incluindo configurações personalizadas de aquecimento por indução, garante que você obtenha precisamente o desempenho que sua aplicação exige.

Deixe-nos ajudá-lo a otimizar seu processo com equipamentos confiáveis e de alta eficiência. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear