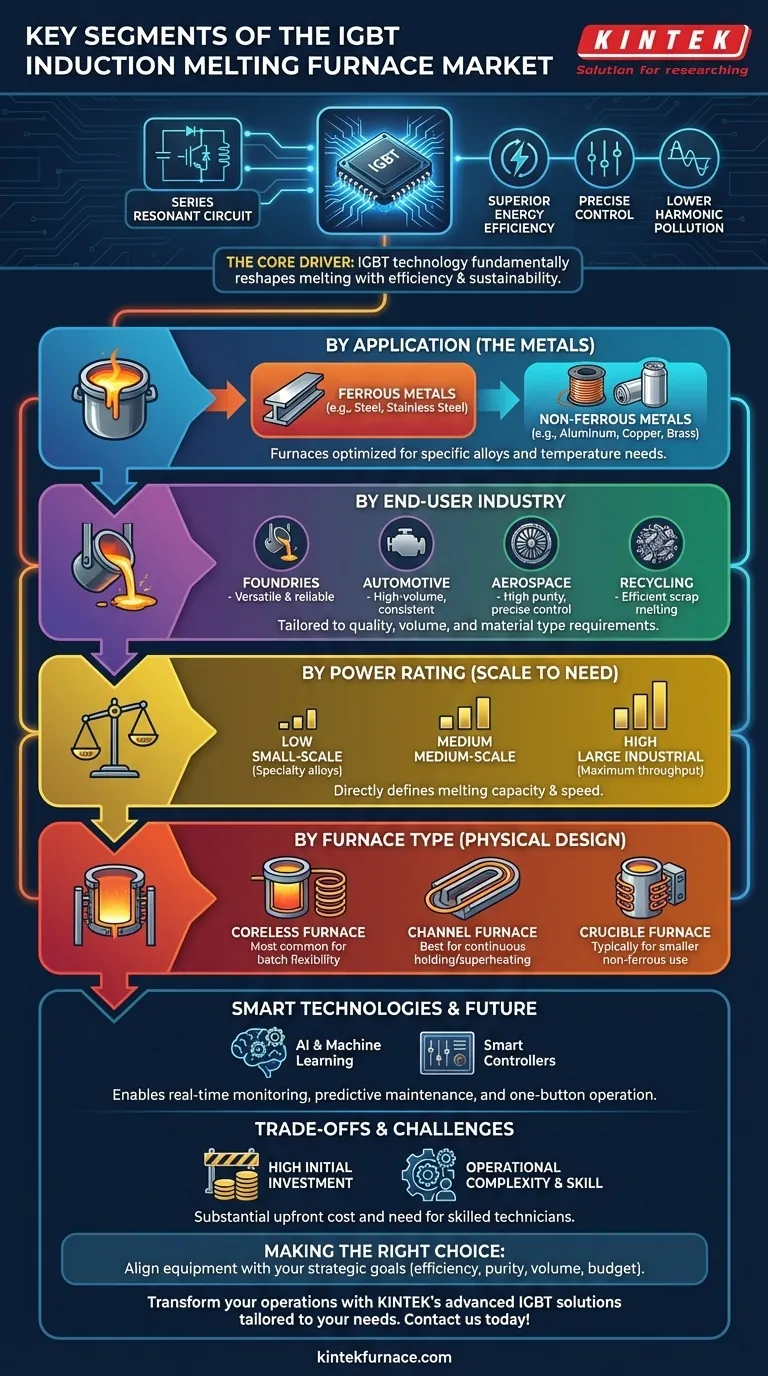

Em resumo, o mercado de fornos de fusão por indução IGBT é segmentado por sua aplicação (os metais sendo fundidos), a indústria do usuário final (como fundição ou automotiva), sua potência nominal, o design específico do forno e o nível de tecnologia que incorpora. Essas categorias ajudam a definir as capacidades específicas de um forno e seu lugar no cenário industrial.

A principal conclusão é que, embora esses segmentos definam a estrutura do mercado, o verdadeiro motor da mudança é a própria tecnologia IGBT. Sua capacidade de oferecer eficiência energética superior, controle preciso e menor impacto ambiental está fundamentalmente remodelando a forma como as indústrias abordam a fusão de metais.

O Que Define um Forno de Indução IGBT?

Um forno de indução IGBT (Transistor Bipolar de Porta Isolada) é uma evolução moderna da tecnologia de fusão por indução. Ele usa módulos IGBT como chaves de alta velocidade em sua fonte de alimentação.

Este design cria um circuito ressonante em série, que é a fonte de suas principais vantagens. Ao contrário dos sistemas SCR (retificador controlado por silício) mais antigos, os fornos IGBT oferecem excelente desempenho de partida, velocidades de fusão mais rápidas e uma saída de potência consistente durante todo o processo de fusão.

Crucialmente, esta tecnologia produz significativamente menos poluição harmônica. Isso significa que não perturba a rede elétrica nem interfere com outros equipamentos eletrônicos sensíveis na fábrica, um grande benefício operacional.

Uma Análise Detalhada dos Principais Segmentos de Mercado

Compreender o mercado exige analisá-lo de vários ângulos. Cada segmento reflete um aspecto diferente da necessidade do cliente e da especificação técnica.

Por Aplicação: Os Metais Sendo Fundidos

A função principal de um forno é fundir metal, tornando este um segmento crítico. Os fornos são otimizados para diferentes materiais, que são amplamente categorizados como metais ferrosos (como aço carbono, aço fundido e aço inoxidável) e metais não ferrosos (como cobre, alumínio e latão).

A liga específica e sua temperatura de fusão e pureza exigidas influenciam diretamente a escolha do forno. Por exemplo, a saída de potência constante de um forno IGBT é particularmente eficiente para fundir aço inoxidável, cobre e alumínio.

Por Indústria de Usuário Final: Onde os Fornos São Implantados

Diferentes indústrias têm requisitos únicos de qualidade, volume e tipo de material. Os principais segmentos de usuários finais incluem:

- Fundições: A espinha dorsal da fundição de metais, exigindo fornos versáteis e confiáveis.

- Automotiva: Necessita de produção de alto volume e consistente para componentes de motor e chassi.

- Aeroespacial: Exige a mais alta pureza e composições de liga precisas, tornando o controle avançado crítico.

- Reciclagem: Foca na fusão e refino eficiente de sucata, onde a eficiência energética é primordial.

Por Potência Nominal: Adequando a Escala à Necessidade

A potência nominal, tipicamente classificada como baixa, média ou alta, corresponde diretamente à capacidade e velocidade de fusão do forno.

Um produtor de liga especial em pequena escala usaria um forno de baixa potência para pequenos lotes, enquanto uma grande fundição industrial exigiria um sistema de alta potência para máxima produção.

Por Tipo de Forno: O Design Físico Central

Embora a fonte de alimentação seja fundamental, a estrutura física do forno também define seu uso. Os principais tipos são:

- Forno sem Núcleo (Coreless): O tipo mais comum para sistemas IGBT, oferecendo excelente flexibilidade para fundir diferentes ligas em lotes.

- Forno de Canal: Mais adequado para manter e superaquecer grandes volumes de um único metal fundido continuamente.

- Forno de Cadinho: Tipicamente usado para aplicações menores e não ferrosas.

A Tecnologia Impulsionando o Mercado

A própria segmentação está sendo moldada pelo avanço tecnológico. A mudança de sistemas tradicionais para IGBT é uma resposta a demandas operacionais claras.

A Principal Vantagem do IGBT

O principal impulsionador da adoção do IGBT é a eficiência. Ao manter um fator de potência constante e alto durante a fusão, esses fornos usam menos energia e fundem metal mais rapidamente do que as tecnologias mais antigas.

Essa eficiência, combinada com baixa distorção harmônica, aborda diretamente o impulso global pela sustentabilidade. As indústrias são cada vez mais avaliadas por sua pegada de carbono, e sistemas energeticamente eficientes são um caminho direto para a conformidade e a economia de custos.

A Ascensão das Tecnologias Inteligentes

O segmento mais avançado do mercado integra tecnologias inteligentes. Isso inclui controladores inteligentes para operação com um botão e gerenciamento preciso de temperatura.

Além disso, a integração de IA e aprendizado de máquina permite monitoramento em tempo real e manutenção preditiva. Isso minimiza o tempo de inatividade e otimiza todo o processo de fusão, representando o futuro da indústria.

Compreendendo as Trocas e Desafios

Apesar dos benefícios claros, a adoção da tecnologia IGBT avançada envolve considerações significativas que podem ser barreiras para alguns operadores.

Alto Investimento Inicial

O principal desafio é o alto custo inicial dos sistemas avançados de fornos IGBT em comparação com opções mais tradicionais. Embora as economias de energia a longo prazo frequentemente proporcionem um forte retorno sobre o investimento, o gasto de capital inicial pode ser substancial.

Complexidade Operacional e Habilidade

Estes são sistemas sofisticados. Eles exigem técnicos qualificados para operação, manutenção e solução de problemas adequados. A complexidade tecnológica significa que uma força de trabalho bem treinada é essencial para realizar todos os benefícios do equipamento.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo operacional principal.

- Se o seu foco principal é a máxima eficiência energética e sustentabilidade: Priorize um sistema IGBT avançado, potencialmente com um sistema de circulação de água que use trocadores de calor para recuperar energia.

- Se o seu foco principal é fundir ligas diversas e de alta pureza (por exemplo, para aeroespacial): Um forno sem núcleo IGBT com um controlador inteligente para gerenciamento preciso do processo é a escolha ideal.

- Se o seu foco principal é a produção contínua de alto volume de um único metal: Um forno de canal pode ser mais adequado, mas investigue as fontes de alimentação IGBT por seus benefícios de eficiência.

- Se o seu foco principal é gerenciar um orçamento apertado: Pese cuidadosamente o alto investimento inicial de um forno IGBT em relação aos seus custos operacionais mais baixos a longo prazo, provenientes da economia de energia e da manutenção reduzida.

Compreender essas dinâmicas de mercado o capacita a selecionar uma solução de fusão que não é apenas um equipamento, mas um ativo estratégico alinhado com seus objetivos de longo prazo.

Tabela Resumo:

| Segmento | Categorias Chave | Descrição |

|---|---|---|

| Aplicação | Metais Ferrosos (Aço, Aço Inoxidável), Metais Não Ferrosos (Alumínio, Cobre, Latão) | Determina a compatibilidade do material do forno e os requisitos de temperatura. |

| Indústria de Usuário Final | Fundições, Automotiva, Aeroespacial, Reciclagem | Reflete as necessidades específicas de produção, volume e qualidade de diferentes setores. |

| Potência Nominal | Baixa, Média, Alta | Define a capacidade de fusão do forno, velocidade e adequação à escala de operação. |

| Tipo de Forno | Sem Núcleo (Coreless), Canal, Cadinho | Indica o design físico, influenciando a flexibilidade, uso em lote vs. contínuo e tipo de metal. |

| Nível de Tecnologia | Padrão, Controladores Inteligentes, Integração de IA | Mostra o grau de automação, precisão de controle e capacidades preditivas. |

Pronto para transformar suas operações de fusão de metais com precisão e eficiência?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de indução IGBT adaptadas às suas necessidades exclusivas. Seja você da fundição, automotiva, aeroespacial ou reciclagem, nossa experiência em tecnologia de fornos de alta temperatura — incluindo personalização profunda — garante que você obtenha um sistema que maximiza a economia de energia, melhora o controle e reduz o impacto ambiental.

Entre em contato conosco hoje para discutir como nossas soluções estratégicas de fusão podem se tornar sua vantagem competitiva de longo prazo.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os principais desafios enfrentados pelo mercado de fornos de fusão por indução IGBT? Navegando por custos elevados e complexidade

- Como um sistema de forno de indução a vácuo aumenta fisicamente a capacidade de desoxidação do carbono na fabricação de aço?

- Como funciona o aquecimento por indução em um Forno de Fusão por Indução a Vácuo? Desbloqueie a Fusão de Metais de Alta Pureza

- O que é um forno de Fusão por Indução a Vácuo (VIM) e quais são as suas principais características? Descubra a Produção de Metais de Alta Pureza

- Quais vantagens técnicas os fornos de indução de média frequência oferecem? Otimize Sua Produção de Ferro Fundido Dúctil

- Por que uma atmosfera de argônio é mantida durante o VIM de ligas de Cromo-Silício? Prevenir a Perda Elevada de Cromo

- Que fatores devem ser considerados ao selecionar um forno de fusão por indução? Um Guia para Maximizar o ROI

- Qual é a importância do coeficiente de temperatura plano da resistividade nos módulos IGBT? Garanta uma Operação Paralela Estável