Selecionar o forno de indução certo é um investimento de capital crítico. Os fatores mais importantes a considerar são a sua capacidade de fusão necessária, a velocidade necessária das suas fusões, os materiais específicos que irá processar e a eficiência energética geral do sistema. Estes critérios primários ditam a potência, frequência e tipo de cadinho do forno, formando a base da sua decisão.

Para além das especificações básicas, a escolha ideal depende de uma avaliação holística de todo o seu ecossistema operacional. O verdadeiro valor é encontrado ao equilibrar o preço de compra inicial com os custos de energia a longo prazo, os protocolos de segurança e o valor estratégico do suporte do fornecedor e da escalabilidade futura.

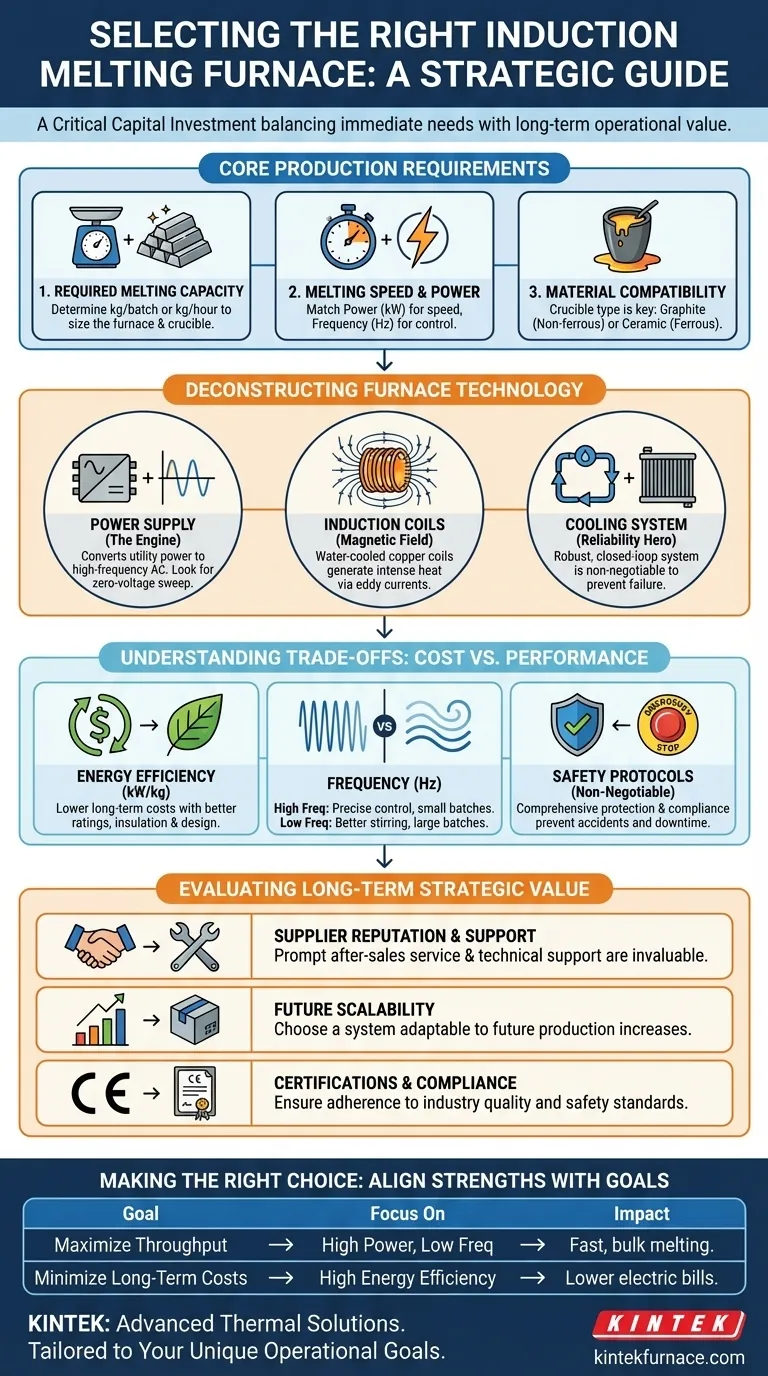

Definindo os Seus Requisitos de Produção Essenciais

O primeiro passo é quantificar as suas necessidades operacionais com precisão. O forno deve ser dimensionado para atender às suas demandas de produção atuais e futuras, sem ser excessivamente grande, o que leva à ineficiência.

Calculando a Sua Capacidade de Fusão Necessária

A sua capacidade necessária é a quantidade de metal, em peso, que precisa de fundir num único lote ou num período de tempo específico (por exemplo, quilogramas por hora). Isto determina diretamente o tamanho físico do forno e do seu cadinho.

Correspondência de Potência e Frequência para a Velocidade de Fusão

A velocidade de fusão é uma função da potência nominal (kW) do forno e da sua frequência de operação (Hz). Uma potência nominal mais alta fornece mais energia para a carga, resultando em tempos de fusão mais rápidos.

A frequência desempenha um papel mais matizado. Frequências mais baixas (abaixo de 1 kHz) são melhores para agitar e fundir lotes maiores de metal, enquanto frequências mais altas (até 1100 kHz) são mais eficientes para lotes menores e ligas especiais, oferecendo controlo preciso.

Garantindo a Compatibilidade de Materiais e Cadinhos

O tipo de metal que está a fundir dita o material do cadinho necessário. Cadinhos de grafite são comuns para metais não ferrosos como alumínio e cobre, enquanto cadinhos cerâmicos são necessários para metais ferrosos como aço e ferro devido aos seus pontos de fusão mais altos e diferentes interações químicas.

Desconstruindo a Tecnologia do Forno

Compreender os componentes chave de um forno de indução revela como ele atinge o seu desempenho e onde residem os potenciais pontos de falha.

A Fonte de Alimentação: O Motor do Forno

A fonte de alimentação é o coração do sistema. Converte a energia elétrica padrão de 50/60 Hz em corrente CA de alta frequência que energiza as bobinas de indução. Fontes de alimentação modernas com software de varredura de tensão zero permitem arranques eficientes e frequentes, o que é crucial para ambientes de produção dinâmicos.

As Bobinas de Indução: Gerando o Campo Magnético

Bobinas de cobre arrefecidas a água geram o intenso campo magnético alternado que induz correntes parasitas dentro da carga metálica, fazendo com que ela aqueça e derreta. O design e a integridade dessas bobinas são primordiais para uma transferência de energia eficiente.

O Sistema de Arrefecimento: O Herói Anónimo da Confiabilidade

Um forno de indução gera imenso calor, não apenas no metal, mas também na eletrónica e nas bobinas. Um sistema de arrefecimento de água de circuito fechado robusto é inegociável. Ele evita o sobreaquecimento, protege componentes críticos e é essencial para uma operação consistente e de longo prazo. O arrefecimento insuficiente é uma causa primária de falha do forno.

Compreendendo as Compensações: Custo vs. Desempenho

Um forno barato raramente é a escolha mais económica. O preço de compra inicial é apenas uma parte do custo total de propriedade.

A Equação da Eficiência Energética

O consumo de energia é o maior custo operacional. Procure fornos com classificações de eficiência energética claras (kW por kg/lb de metal fundido). Isolamento melhorado, design otimizado da bobina e modulação avançada de energia podem reduzir significativamente as contas de eletricidade ao longo da vida útil do forno.

Alta Frequência vs. Baixa Frequência

Existe uma compensação direta aqui. Fornos de alta frequência oferecem controlo preciso para fusões pequenas e limpas, mas são menos eficazes na agitação de grandes volumes. Fornos de baixa frequência destacam-se na criação de uma forte ação de agitação, ideal para homogeneizar ligas em grandes lotes, mas são menos controlados para quantidades menores.

Os Custos Ocultos da Segurança Inadequada

Economizar na segurança é um erro catastrófico. Um forno de qualidade deve incluir mecanismos de proteção abrangentes: desligamentos automáticos, proteção contra sobrecorrente e sobretensão, e paragens de emergência. A conformidade com os padrões de segurança da indústria protege os seus operadores e previne acidentes dispendiosos e tempo de inatividade.

Avaliando o Valor Estratégico a Longo Prazo

A sua seleção de forno é uma parceria de longo prazo com o equipamento e o seu fabricante.

Reputação do Fornecedor e Suporte Pós-Venda

A reputação de um fornecedor é um indicador direto da qualidade e confiabilidade do produto. Investigue o seu histórico, testemunhos de clientes e a disponibilidade de serviço pós-venda e suporte técnico prontos. Quando ocorre um problema, a velocidade e a qualidade do suporte são inestimáveis.

Planeamento para Expansão Futura

Considere a trajetória de crescimento do seu negócio. Um forno que pode ser escalado ou faz parte de um sistema adaptável pode acomodar futuros aumentos na demanda de produção. Essa previsão evita a necessidade de uma substituição completa e dispendiosa no futuro.

A Importância das Certificações e Conformidade

Garanta que o forno cumpre as principais certificações industriais e regionais, como CE (para a Europa). Esses padrões não são apenas obstáculos burocráticos; são uma garantia básica de qualidade, segurança e integridade operacional.

Fazendo a Escolha Certa para a Sua Operação

Para simplificar a sua decisão, alinhe os pontos fortes do forno com o seu objetivo principal de negócio.

- Se o seu foco principal é maximizar a produção: Priorize um sistema de alta potência e baixa frequência com um cadinho de grande capacidade para fundir material a granel rapidamente.

- Se o seu foco principal é fundir lotes pequenos e diversos de ligas especiais: Um forno de alta frequência oferece o melhor controlo, limpeza e eficiência para a sua aplicação.

- Se o seu foco principal é minimizar os custos operacionais a longo prazo: Analise as classificações de eficiência energética (kW/kg) e invista em isolamento e arrefecimento superiores, mesmo que o custo inicial seja mais alto.

- Se o seu foco principal é a segurança e confiabilidade operacional: A reputação do fornecedor, recursos de segurança robustos e rede de suporte disponível devem ser os seus critérios principais.

Um forno bem escolhido não é apenas uma peça de equipamento; é um ativo estratégico que impulsiona a eficiência e a rentabilidade de toda a sua operação de fusão.

Tabela Resumo:

| Fator | Considerações Chave | Impacto na Escolha |

|---|---|---|

| Capacidade de Fusão | kg/lote ou kg/hora necessários | Determina o tamanho do forno e do cadinho |

| Velocidade de Fusão | Potência nominal (kW) e Frequência (Hz) | Maior potência = fusões mais rápidas; A frequência afeta a agitação e o controlo |

| Compatibilidade de Materiais | Tipo de metal (ferroso/não ferroso) | Dita o tipo de cadinho (grafite vs. cerâmica) |

| Eficiência Energética | kW por kg de metal fundido | Principal impulsionador dos custos operacionais a longo prazo |

| Suporte do Fornecedor | Serviço pós-venda, suporte técnico e reputação | Crítico para a confiabilidade e minimização do tempo de inatividade |

Pronto para selecionar o forno de indução certo para as suas necessidades específicas?

Na KINTEK, aproveitamos a nossa excecional P&D e fabrico interno para fornecer soluções térmicas avançadas. A nossa equipa trabalhará consigo para analisar os seus requisitos de produção essenciais — desde a capacidade e velocidade até à compatibilidade de materiais e eficiência energética — garantindo que o seu forno seja um ativo estratégico que impulsiona a rentabilidade.

Contacte a KINTROL hoje para discutir o seu projeto e descobrir como a nossa experiência e capacidades de personalização profunda podem fornecer uma solução precisamente adaptada aos seus objetivos operacionais únicos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem