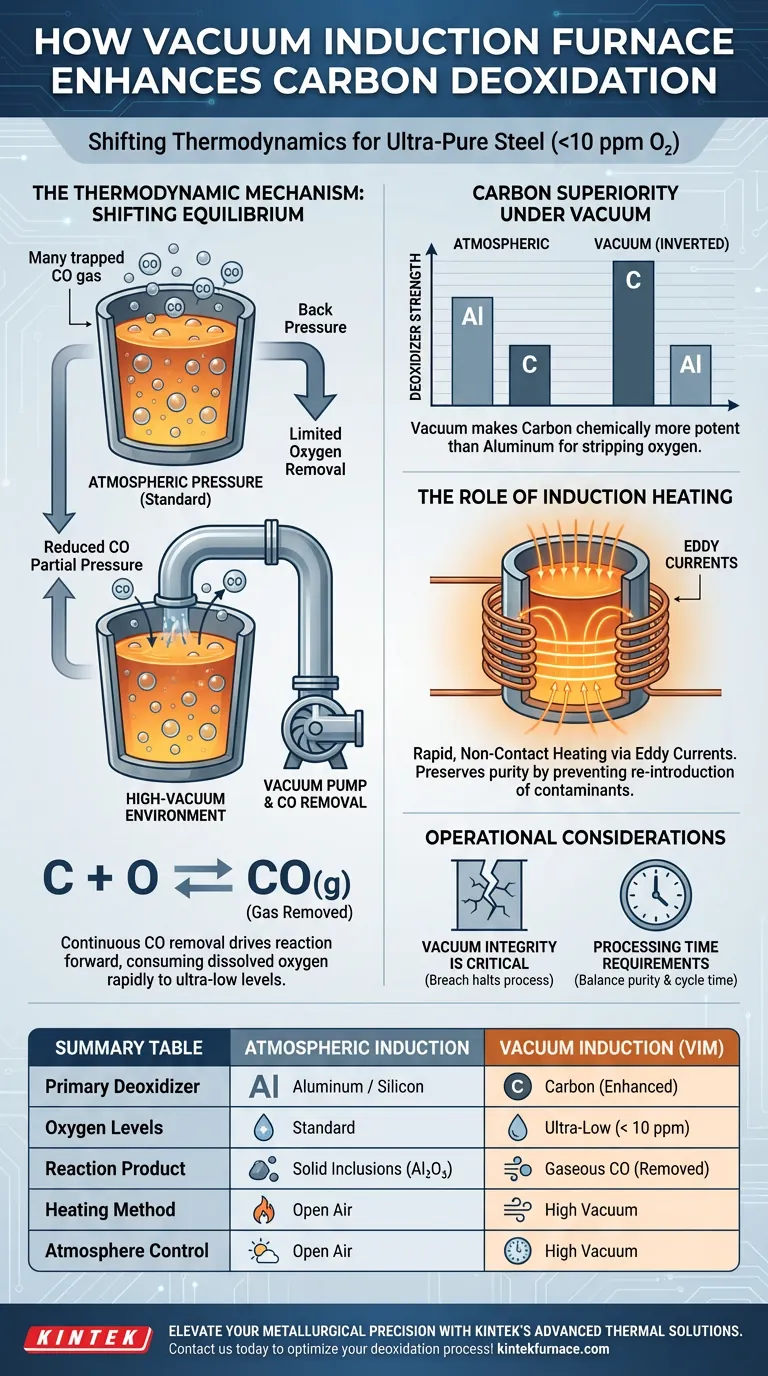

Um sistema de forno de indução a vácuo aumenta a desoxidação por carbono ao reduzir ativamente a pressão parcial do monóxido de carbono (CO) na fase gasosa que circunda a fusão. Essa mudança física no ambiente altera o equilíbrio termodinâmico, forçando o carbono e o oxigênio dissolvido a reagir de forma mais agressiva para formar gás CO. Esse mecanismo permite que o carbono funcione como um desoxidante superior em comparação com os processos atmosféricos padrão.

Ao alavancar um ambiente de alto vácuo, o sistema altera a termodinâmica química para tornar o carbono um desoxidante mais forte do que o alumínio, capaz de reduzir o teor de oxigênio no aço a níveis ultra-puros abaixo de 10 ppm.

O Mecanismo Termodinâmico

Alterando o Equilíbrio da Reação

A reação fundamental neste processo envolve a combinação de carbono e oxigênio para formar gás monóxido de carbono (CO).

Em condições atmosféricas, a pressão circundante suprime a liberação de CO, o que limita a quantidade de oxigênio que pode ser removida.

O sistema de vácuo evacua continuamente a fase gasosa, removendo efetivamente a "contrapressão" na reação.

Impulsionando a Depleção de Oxigênio

Ao remover constantemente o produto CO, o sistema força a reação química a avançar para produzir mais gás.

Isso consome rapidamente o oxigênio dissolvido no aço fundido.

Continua até que a concentração de oxigênio caia para níveis extremamente baixos, muitas vezes atingindo purezas impossíveis em fornos a céu aberto.

Superioridade do Carbono Sob Vácuo

Termodinamicamente, o alumínio é geralmente considerado um desoxidante mais forte do que o carbono em pressões padrão.

No entanto, o ambiente de vácuo inverte essa relação.

Como o produto da reação (CO) é um gás removido pelo vácuo, o carbono se torna quimicamente mais potente do que o alumínio para remover o oxigênio da fusão.

O Papel do Aquecimento por Indução

Gerando Calor por Correntes Parasitas

Enquanto o vácuo controla a química, o sistema de indução fornece a energia necessária.

Corrente alternada é passada através de bobinas de cobre ao redor do cadinho.

Isso gera correntes parasitas diretamente dentro da carga metálica, criando calor intenso de dentro para fora.

Preservação da Pureza Sem Contato

O método de indução permite o aquecimento rápido sem qualquer contato físico entre uma fonte de combustível e o metal.

Isso é crucial para aço de alta pureza, pois evita a reintrodução de contaminantes durante a fase de aquecimento.

Garante que os baixos níveis de oxigênio alcançados pelo vácuo não sejam comprometidos pelo mecanismo de aquecimento.

Considerações Operacionais e Compromissos

A Integridade do Vácuo é Crítica

A capacidade de desoxidação aprimorada depende inteiramente da manutenção de um estado de alto vácuo.

Qualquer violação ou vazamento na câmara de vácuo aumentará imediatamente a pressão parcial de CO.

Isso interromperia instantaneamente o processo de desoxidação aprimorado e potencialmente reverteria o equilíbrio.

Requisitos de Tempo de Processamento

Embora a termodinâmica favoreça a desoxidação, a reação não é instantânea.

O processo requer tempo suficiente para que os átomos de carbono encontrem fisicamente os átomos de oxigênio dentro da fusão.

Os operadores devem equilibrar a necessidade de pureza extrema com o tempo de ciclo necessário para que a reação atinja o equilíbrio.

Fazendo a Escolha Certa para o Seu Projeto

A combinação de pressão de vácuo e aquecimento por indução oferece vantagens específicas dependendo de seus objetivos metalúrgicos.

- Se seu foco principal é ultra-alta pureza: Confie na fase de vácuo para impulsionar os níveis de oxigênio abaixo de 10 ppm, um limiar inatingível apenas pela indução atmosférica.

- Se seu foco principal é a limpeza do processo: Utilize a natureza sem contato do aquecimento por indução para evitar a contaminação por fontes de combustível ou eletrodos.

Ao manipular a pressão para favorecer a formação de gás, você transforma o carbono de um elemento de liga padrão na ferramenta de purificação mais eficaz em seu arsenal.

Tabela Resumo:

| Característica | Indução Atmosférica | Indução a Vácuo (VIM) |

|---|---|---|

| Desoxidante Primário | Alumínio / Silício | Carbono (Aprimorado por Vácuo) |

| Níveis de Oxigênio | Padrão (PPM Mais Alto) | Ultra-Baixo (< 10 ppm) |

| Produto da Reação | Inclusões Sólidas (Al₂O₃) | CO Gasoso (Removido via Bomba) |

| Método de Aquecimento | Correntes Parasitas Sem Contato | Correntes Parasitas Sem Contato |

| Controle de Atmosfera | Ar Aberto ou Gás Inerte | Alto Vácuo (Pressão parcial de CO reduzida) |

Eleve sua precisão metalúrgica com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de ponta de Vácuo, CVD, Mufla e Rotativos projetados para alcançar resultados ultra-puros, como níveis de oxigênio sub-10 ppm. Se você precisa de um forno de laboratório padrão ou de um sistema de alta temperatura totalmente personalizável para fabricação de aço especializada, nossos especialistas estão prontos para projetar a solução perfeita para suas necessidades exclusivas. Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de desoxidação!

Guia Visual

Referências

- Fang Gao, Yanping Bao. The Research on Carbon Deoxygenation of Molten Steel and Its Application in the Converter Steelmaking Process. DOI: 10.3390/met15060648

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel das peças de trabalho de metal 3D em um reator de decomposição de amônia por aquecimento por indução? Principais impulsionadores de eficiência

- Como a tecnologia de forno de indução IGBT aprimora o desempenho? Alcance Eficiência de Fusão e Controle Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as vantagens de usar um forno de arco a vácuo elevado para superligas à base de níquel? Precisão & Pureza Definidas

- Por que é necessário reduzir a tensão secundária aplicada durante o processo do forno a arco? Proteja Seu Forno e Aumente a Eficiência

- Que avanços tecnológicos estão moldando o mercado de fornos de indução com IGBT? Desbloqueie a Fusão Inteligente e Eficiente

- Como posso reduzir o consumo de energia do meu forno de indução? Obtenha Grandes Economias de Energia Agora

- Qual o papel de um forno de fusão por indução a vácuo na pesquisa de AHSS? Domine a Pureza em Lingotes de Aço de Alta Resistência