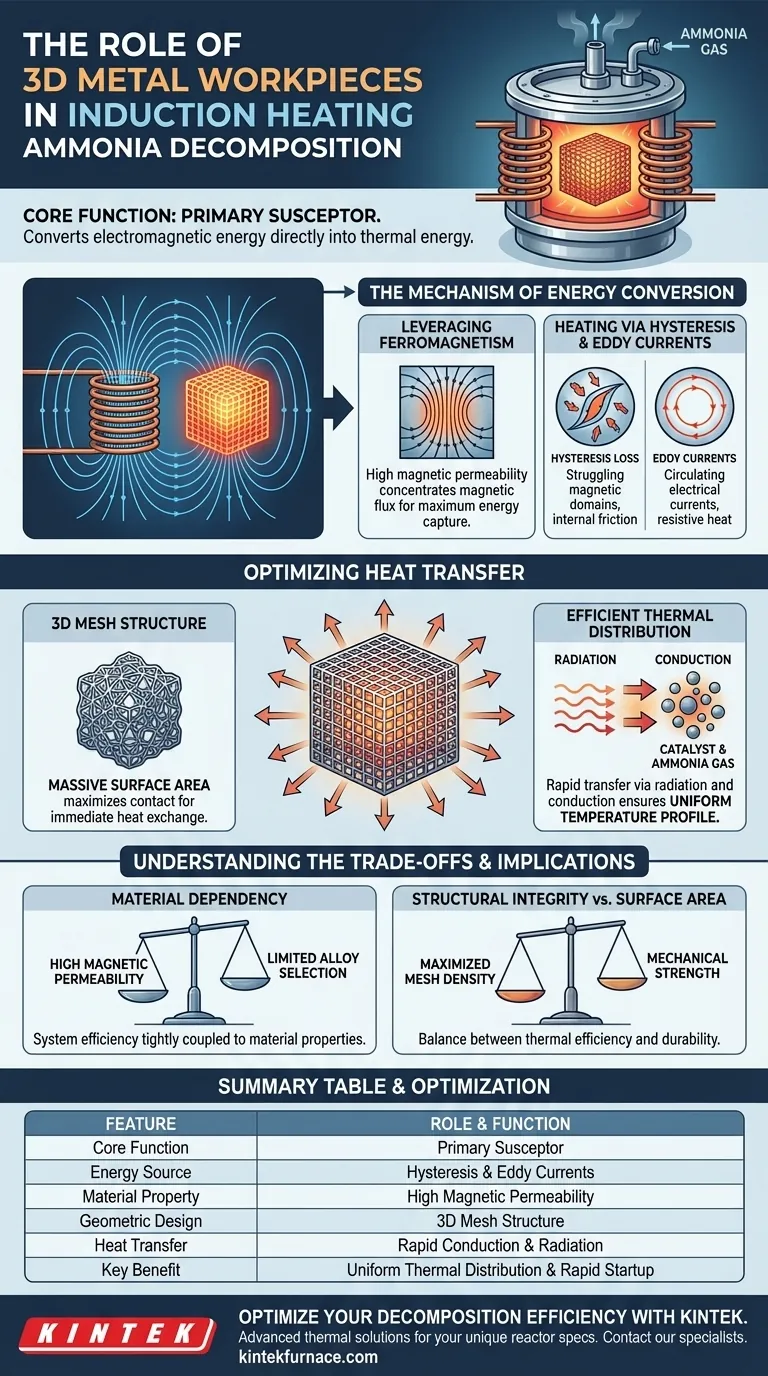

As peças de trabalho de metal 3D servem como os principais susceptores dentro do sistema do reator. Ao alavancar a alta permeabilidade magnética de materiais ferromagnéticos, esses componentes capturam energia eletromagnética e a convertem diretamente em energia térmica por meio de perdas por histerese e efeitos de corrente parasita, impulsionando o processo de decomposição.

Essas peças de trabalho preenchem a lacuna entre a energia magnética e a reação química. Sua estrutura em malha maximiza a área de superfície, garantindo transferência de calor rápida e uniforme para o gás amônia e as partículas catalisadoras, ao mesmo tempo em que otimiza a distribuição térmica interna.

O Mecanismo de Conversão de Energia

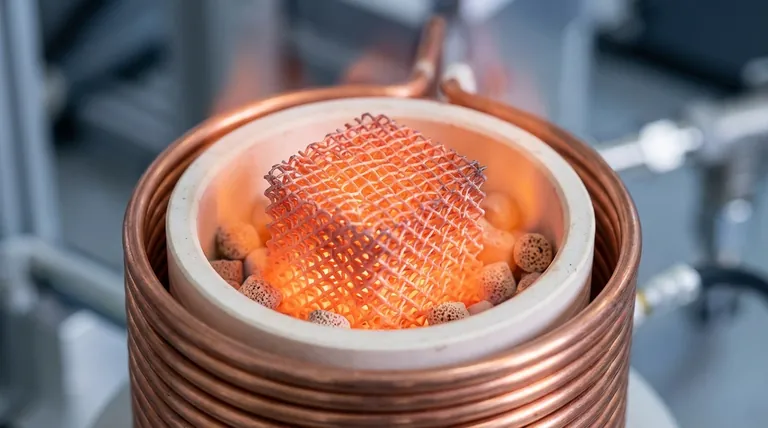

Atuando como Susceptores Primários

O papel fundamental dessas peças de trabalho é atuar como um "susceptor". No aquecimento por indução, o campo eletromagnético não aquece o gás diretamente; ele aquece um material condutor.

A peça de trabalho de metal 3D absorve o campo eletromagnético gerado pela bobina de indução. Como é o alvo principal dessa energia, ela se torna a fonte de calor para toda a câmara do reator.

Alavancando o Ferromagnetismo

A eficiência dessas peças de trabalho depende de sua composição material. Elas são feitas de materiais ferromagnéticos que possuem alta permeabilidade magnética.

Essa propriedade permite que o material concentre as linhas de fluxo magnético. Essa concentração é essencial para maximizar a captura de energia do campo de indução.

Aquecimento por Histerese e Correntes Parasitas

A conversão de energia magnética em calor ocorre por meio de dois fenômenos físicos distintos.

Primeiro, ocorre a perda por histerese à medida que os domínios magnéticos dentro do metal lutam para se alinhar com o campo magnético em rápida mudança, gerando atrito interno.

Segundo, as correntes parasitas são correntes elétricas induzidas que fluem através do metal, gerando calor resistivo. Juntos, esses efeitos fazem com que a peça de trabalho aqueça rapidamente.

Otimizando a Transferência de Calor

A Vantagem de uma Estrutura de Malha 3D

A geometria física da peça de trabalho é tão crítica quanto suas propriedades materiais. Uma estrutura de malha 3D fornece uma área de superfície massiva em comparação com placas sólidas ou hastes simples.

Essa área de superfície aumentada maximiza o contato com o ambiente circundante. Garante que o calor gerado dentro do metal não fique retido, mas esteja imediatamente disponível para troca.

Distribuição Térmica Eficiente

O objetivo final é aquecer o gás amônia e o catalisador. A estrutura 3D facilita isso transferindo energia térmica rapidamente por radiação e condução.

Essa geometria evita pontos quentes e garante que a temperatura seja uniforme em todo o reator. Um perfil de temperatura uniforme é vital para taxas consistentes de decomposição de amônia.

Entendendo os Compromissos

Dependência do Material

A eficiência do sistema está intimamente ligada às propriedades magnéticas da peça de trabalho.

Se o material utilizado não tiver permeabilidade magnética suficientemente alta, a capacidade de capturar energia por histerese cai significativamente. Isso restringe a seleção de materiais a ligas ferromagnéticas específicas.

Integridade Estrutural vs. Área de Superfície

Embora uma malha fina aumente a área de superfície para transferência de calor, ela deve permanecer estruturalmente sólida sob calor elevado.

Há um equilíbrio a ser alcançado entre maximizar a densidade da malha para eficiência térmica e manter a resistência mecânica necessária para suportar o catalisador e suportar ciclos térmicos.

Implicações para o Projeto do Reator

Ao projetar ou avaliar um reator de decomposição de amônia usando esta tecnologia, considere seus requisitos de desempenho específicos.

- Se seu foco principal é a inicialização rápida: Priorize materiais com a mais alta permeabilidade magnética possível para maximizar a perda por histerese para geração imediata de calor.

- Se seu foco principal é a consistência da reação: Garanta que a geometria da malha 3D seja uniforme para garantir a distribuição uniforme de calor por radiação e condução para o catalisador.

A peça de trabalho de metal 3D não é apenas um elemento de aquecimento passivo; é um conversor de energia ativo que define a eficiência térmica de todo o processo de decomposição.

Tabela Resumo:

| Característica | Papel e Função no Reator |

|---|---|

| Função Principal | Susceptor Primário (Conversão de Energia) |

| Fonte de Energia | Perda por histerese e efeitos de corrente parasita |

| Propriedade do Material | Alta permeabilidade magnética (Ferromagnético) |

| Projeto Geométrico | Estrutura de Malha 3D para área de superfície máxima |

| Transferência de Calor | Condução e radiação rápidas para catalisador/gás |

| Benefício Chave | Distribuição térmica uniforme e inicialização rápida |

Otimize Sua Eficiência de Decomposição com a KINTEK

Você está procurando aprimorar seus processos de aquecimento de laboratório ou industriais? A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas especificações exclusivas de reator e necessidades de pesquisa.

Maximize sua conversão de energia hoje. Entre em contato com nossos especialistas agora para descobrir como nossas tecnologias avançadas de aquecimento podem impulsionar sua inovação.

Guia Visual

Referências

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia IGBT aprimora os fornos de indução de canal? Aumente a Eficiência e a Qualidade

- Como a tecnologia de forno de indução IGBT aprimora o desempenho? Alcance Eficiência de Fusão e Controle Superiores

- Quais metais preciosos podem ser fundidos usando fornos de indução? Desbloqueie Alta Pureza e Eficiência

- Quais são as vantagens de usar um forno de arco a vácuo elevado para superligas à base de níquel? Precisão & Pureza Definidas

- Importância do Sistema de Aquecimento por Indução e do Design da Bobina na Soldagem de Aço ODS: Otimize seu Perfil Térmico

- Quais indústrias usam comumente fornos de fundição a vácuo e para quais aplicações? Descubra os principais usos na Aeroespacial, Médica e Mais

- Quais são os benefícios da perda reduzida de queima do revestimento do forno em fornos de fusão por indução IGBT? Custos Totais de Fundição Mais Baixos

- Quais faixas de frequência são usadas no aquecimento por indução para diferentes aplicações? Otimize Seu Processo com a Frequência Correta