Praticamente todos os metais preciosos podem ser fundidos usando fornos de indução. Isso inclui metais comuns como ouro e prata, bem como todo o grupo da platina: platina, irídio, ródio, paládio, ósmio e rutênio. O controle preciso da tecnologia e o mecanismo de aquecimento limpo a tornam o padrão para o processamento de materiais de alto valor onde a pureza é fundamental.

A questão não é se um forno de indução pode fundir um metal precioso, mas sim que tipo de sistema de indução é necessário. Enquanto fornos padrão funcionam para ouro e prata, metais reativos e de alta temperatura como platina ou ródio exigem sistemas de indução a vácuo ou com atmosfera controlada especializados para evitar contaminação.

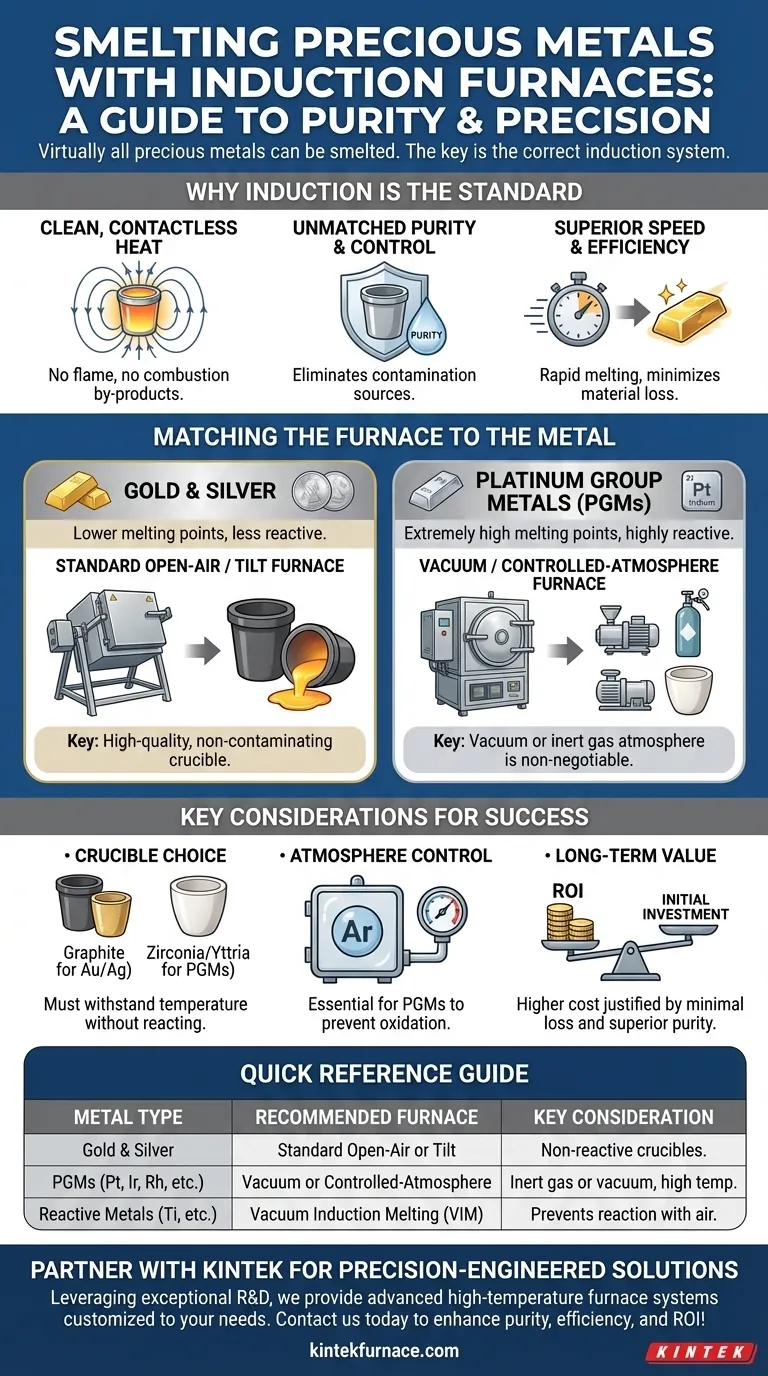

Por que a Indução é o Padrão para Metais Preciosos

O aquecimento por indução é fundamentalmente diferente dos fornos tradicionais a combustível. Entender essa diferença é fundamental para apreciar por que é a tecnologia preferida para manusear materiais valiosos e sensíveis.

O Princípio do Calor Limpo e Sem Contato

Um forno de indução usa um campo magnético alternado potente para induzir correntes elétricas (chamadas correntes parasitas) diretamente dentro do próprio metal.

Este processo gera calor rápido, preciso e uniforme de dentro para fora. Crucialmente, não há chama, não há subprodutos de combustão e não há contato entre a fonte de calor e o metal, eliminando as principais fontes de contaminação.

Pureza e Controle Incomparáveis

Para metais preciosos, mesmo quantidades vestigiais de impurezas podem reduzir drasticamente o valor. O aquecimento por indução oferece proteção incomparável contra isso.

Como o cadinho do forno pode ser feito de materiais cerâmicos não reativos e o calor é gerado dentro do metal, não há contaminação por combustível, eletrodos ou gases atmosféricos. Isso resulta em uma fusão mais limpa e um produto final de maior pureza.

Velocidade e Eficiência Superiores

Fornos de indução fundem metais com velocidade excepcional. Um pequeno lote de ouro pode ser fundido em minutos.

Esta fusão rápida minimiza o tempo em que o metal fundido fica exposto à atmosfera, reduzindo a chance de oxidação e minimizando a perda de material valioso por vaporização, uma preocupação significativa com metais de alto valor.

Combinando o Forno com o Metal

Embora o princípio de aquecimento seja o mesmo, a configuração específica do forno deve ser combinada com as propriedades do metal, particularmente seu ponto de fusão e reatividade com o ar.

Ouro e Prata

Ouro e prata são relativamente simples. Seus pontos de fusão mais baixos e menor reatividade significam que podem ser processados de forma eficaz em fornos basculantes abertos padrão ou em sistemas simples de bobina elevatória.

A principal consideração é usar um cadinho de alta qualidade e não contaminante (como argila de grafite ou carbeto de silício) para manter a pureza.

Metais do Grupo da Platina (PGMs)

Os metais do grupo da platina (PGMs) são muito mais exigentes. Este grupo inclui platina, irídio, ródio e paládio, todos com pontos de fusão extremamente altos.

A essas temperaturas, os metais se tornam muito mais reativos ao oxigênio do ar. Fundi-los em um forno aberto levaria a uma oxidação significativa e perda de material. Portanto, os PGMs exigem um forno de indução a vácuo ou um sistema que permita a fusão sob uma atmosfera de gás inerte protetora (como argônio).

Metais Reativos e Especiais

O mesmo princípio se aplica a outros metais altamente reativos, como titânio ou zircônio. Embora não sejam "preciosos" da mesma forma que o ouro, são materiais especiais de alto valor.

O processamento deles exige absolutamente um forno de fusão por indução a vácuo (VIM) para evitar que reajam com oxigênio e nitrogênio, o que arruinaria a liga. Isso demonstra o papel crítico do ambiente do forno, e não apenas de sua fonte de calor.

Compreendendo as Considerações Chave

A escolha de um sistema de indução envolve mais do que apenas identificar o metal. Você deve considerar todo o processo para garantir o sucesso e proteger seu investimento.

O Papel Crítico do Cadinho

O cadinho contém o metal fundido e deve suportar temperaturas extremas sem reagir com o metal. Para ouro e prata, cadinhos de grafite são comuns.

Para PGMs de alta temperatura, cadinhos cerâmicos mais avançados feitos de materiais como zircônia ou ítria são necessários para evitar falhas e contaminação em temperaturas acima de 2000°C (3632°F).

Atmosfera Controlada é Inegociável para PGMs

Para reiterar um ponto crucial: você não pode fundir com sucesso a maioria dos metais do grupo da platina sem controle ambiental.

Tentar fundir platina ou irídio em um forno de indução ao ar livre resultará em má qualidade e perda financeira significativa. Um vácuo ou preenchimento com gás inerte é uma parte essencial do sistema para esses materiais.

Investimento Inicial vs. Valor a Longo Prazo

Os sistemas de forno de indução representam um investimento de capital significativo em comparação com tochas ou fornos simples a gás.

No entanto, para o processamento sério de metais preciosos, o custo inicial mais alto é justificado pela perda mínima de metal, pureza superior, tempos de processamento mais rápidos e segurança aprimorada do operador, proporcionando um retorno claro sobre o investimento.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de sistema de indução deve ser impulsionada pelos metais específicos que você pretende processar e seu objetivo operacional principal.

- Se seu foco principal for a fundição de ouro e prata: Um forno de indução padrão ao ar livre ou basculante oferece um excelente equilíbrio entre velocidade, pureza e eficiência.

- Se seu foco principal for o processamento de Metais do Grupo da Platina (PGMs): Um forno de indução a vácuo ou um sistema de atmosfera controlada é obrigatório para lidar com as altas temperaturas e prevenir a oxidação.

- Se seu foco principal for maximizar a pureza em todos os metais: Um sistema de indução, especialmente um com capacidade de vácuo, é a escolha definitiva para eliminar a contaminação de todas as fontes externas.

Em última análise, investir na tecnologia de indução correta permite que você proteja o valor do seu material por meio de controle preciso e repetível.

Tabela de Resumo:

| Tipo de Metal | Tipo de Forno Recomendado | Considerações Chave |

|---|---|---|

| Ouro e Prata | Forno Padrão ao Ar Livre ou Basculante | Pontos de fusão mais baixos, use cadinhos não reativos para pureza |

| Metais do Grupo da Platina (ex: Platina, Irídio) | Forno a Vácuo ou com Atmosfera Controlada | Pontos de fusão altos, requer gás inerte ou vácuo para prevenir oxidação |

| Metais Reativos (ex: Titânio) | Forno de Fusão por Indução a Vácuo (VIM) | Previne reação com o ar, essencial para materiais de alto valor |

Proteja seus materiais valiosos com soluções projetadas com precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas avançados de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, seja você fundindo ouro, prata ou metais do grupo da platina mais exigentes. Entre em contato conosco hoje para discutir como nossos fornos de indução podem aumentar a pureza, a eficiência e o ROI para suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho