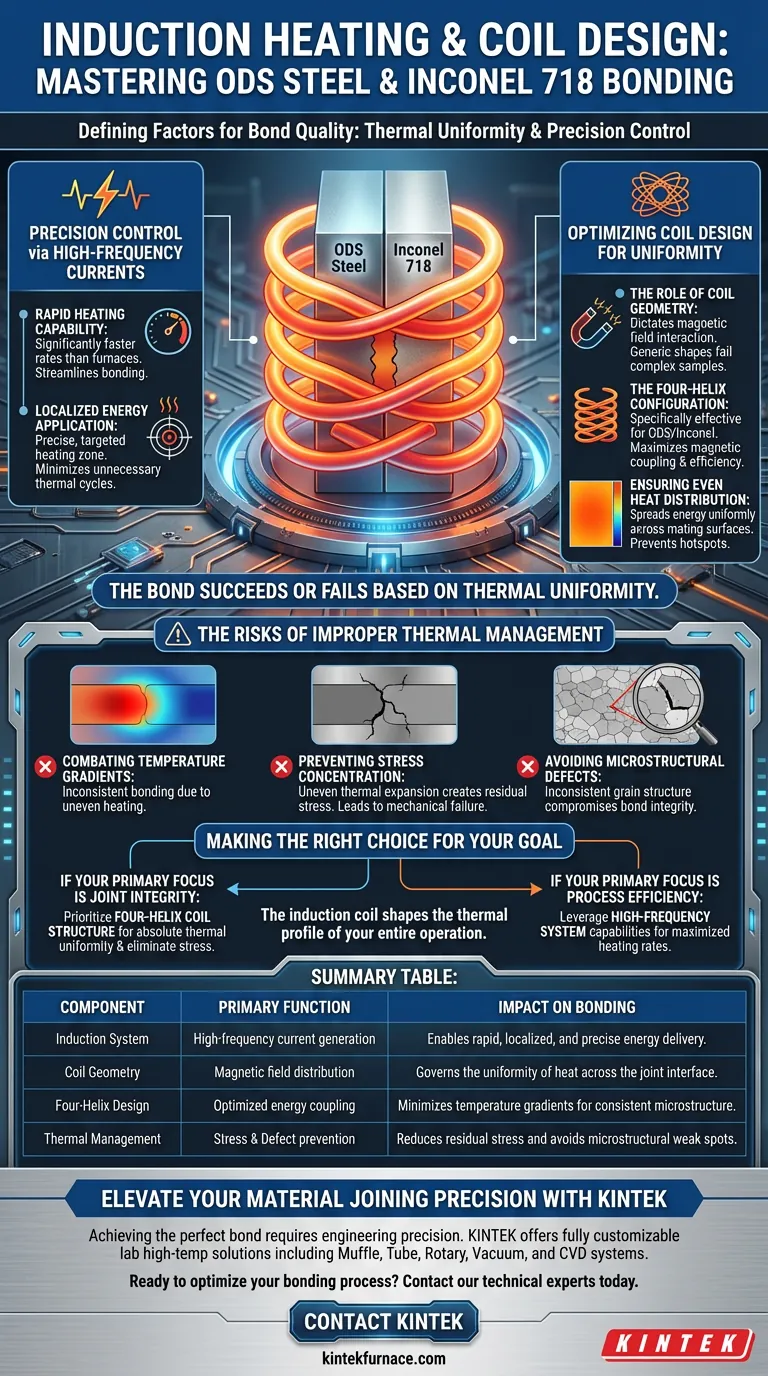

O sistema de aquecimento por indução e o design da bobina são os fatores definidores para a qualidade da ligação entre aço ODS e Inconel 718. O sistema controla a velocidade e a precisão da geração de energia através de correntes de alta frequência, enquanto a geometria específica da bobina de indução governa a uniformidade da distribuição de calor na interface da junta.

A ligação é bem-sucedida ou falha com base na uniformidade térmica. Enquanto o sistema de indução fornece a energia para o aquecimento rápido, o design da bobina — especificamente uma estrutura de múltiplas voltas como uma hélice quádrupla — é o mecanismo que previne gradientes de temperatura destrutivos e garante uma microestrutura homogênea na junta.

Controle de Precisão via Correntes de Alta Frequência

Capacidade de Aquecimento Rápido

O sistema de aquecimento por indução utiliza correntes de alta frequência para gerar calor diretamente no metal. Este mecanismo permite taxas de aquecimento significativamente mais rápidas em comparação com os métodos convencionais de forno, otimizando o processo de soldagem.

Aplicação Localizada de Energia

O aquecimento por indução oferece controle preciso e localizado sobre a entrega de energia. Isso permite direcionar especificamente a zona de soldagem, em vez de submeter todo o componente a ciclos térmicos desnecessários.

Otimizando o Design da Bobina para Uniformidade

O Papel da Geometria da Bobina

O design físico da bobina de indução dita como o campo magnético interage com a peça de trabalho. Uma forma genérica de bobina pode não fornecer a cobertura uniforme necessária para amostras complexas com estrutura em sanduíche.

A Configuração de Hélice Quádrupla

Para a soldagem de aço ODS e Inconel 718, uma estrutura de bobina em hélice quádrupla é especificamente notada por sua eficácia. Este design envolve a área da junta para maximizar o acoplamento magnético e a eficiência da transferência de energia.

Garantindo a Distribuição Uniforme de Calor

O propósito principal deste design especializado de bobina é distribuir o calor uniformemente por toda a amostra. Ele garante que a energia não seja focada em um único ponto, mas seja espalhada uniformemente pelas superfícies de contato.

Os Riscos do Gerenciamento Térmico Inadequado

Combatendo Gradientes de Temperatura

Se o design da bobina for inadequado, a amostra sofrerá gradientes de temperatura significativos. Isso significa que uma parte da junta pode estar superaquecendo enquanto outra mal atinge a temperatura, levando a uma soldagem inconsistente.

Prevenindo Concentrações de Tensão

Gradientes de temperatura levam inevitavelmente à expansão e contração térmica desiguais. Isso cria concentrações de tensão residual na interface da junta, que são uma causa primária de falha mecânica imediata ou tardia.

Evitando Defeitos Microestruturais

Uma bobina projetada adequadamente previne não uniformidade microestrutural. Quando o calor é aplicado uniformemente, a estrutura de grãos se desenvolve consistentemente, evitando pontos fracos que comprometem a integridade da ligação de aço ODS e Inconel 718.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir uma ligação robusta entre esses materiais avançados, alinhe o design do seu equipamento com seus objetivos específicos:

- Se seu foco principal é Integridade da Junta: Priorize uma estrutura de bobina em hélice quádrupla para garantir uniformidade térmica absoluta e eliminar concentrações de tensão.

- Se seu foco principal é Eficiência do Processo: Aproveite as capacidades de corrente de alta frequência do sistema para maximizar as taxas de aquecimento sem ultrapassar os alvos de temperatura.

A bobina de indução não é meramente um condutor; é a ferramenta que molda o perfil térmico de toda a sua operação.

Tabela Resumo:

| Componente | Função Primária | Impacto na Soldagem |

|---|---|---|

| Sistema de Indução | Geração de corrente de alta frequência | Permite entrega de energia rápida, localizada e precisa. |

| Geometria da Bobina | Distribuição do campo magnético | Governa a uniformidade do calor na interface da junta. |

| Design de Hélice Quádrupla | Acoplamento de energia otimizado | Minimiza gradientes de temperatura para microestrutura consistente. |

| Gerenciamento Térmico | Prevenção de Tensão e Defeitos | Reduz tensão residual e evita pontos fracos microestruturais. |

Eleve a Precisão da Sua União de Materiais com a KINTEK

Alcançar a ligação perfeita entre ligas avançadas como aço ODS e Inconel 718 requer mais do que apenas calor — requer precisão de engenharia. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de soluções de alta temperatura de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de aquecimento por indução e processamento térmico, garantindo que seu laboratório alcance integridade microestrutural e eficiência de processo superiores.

Pronto para otimizar seu processo de soldagem? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para sua aplicação.

Guia Visual

Referências

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Qual o papel da bobina de indução de alta frequência na medição de densidade com EML? Desbloqueie a Análise Precisa de Metais

- Como um forno-panela mini é usado para verificar a eficácia redutora do pó de hidreto de alumínio? Insights de Laboratório

- Quais são os benefícios da miniaturização em fornos de fusão por indução IGBT? Maximize a Eficiência e Economize Espaço

- Quais são as vantagens de um forno de fusão por indução IGBT? Aumente a Eficiência e a Produtividade

- Qual papel crítico um forno de arco a vácuo desempenha na fusão de ligas de Ti-Zr-Nb? Garanta Pureza e Homogeneidade de Pico

- Como a redução do espaçamento entre as espiras das bobinas de indução impacta o ISM? Otimize a Eficiência da Sua Fusão em Crânio de Indução

- Quais são os benefícios de produtividade dos fornos de fusão por indução? Transforme seu fluxo de trabalho de produção de metal

- Como os fornos de indução de média frequência são usados na fusão e fundição de metais? Desbloqueie Precisão e Eficiência