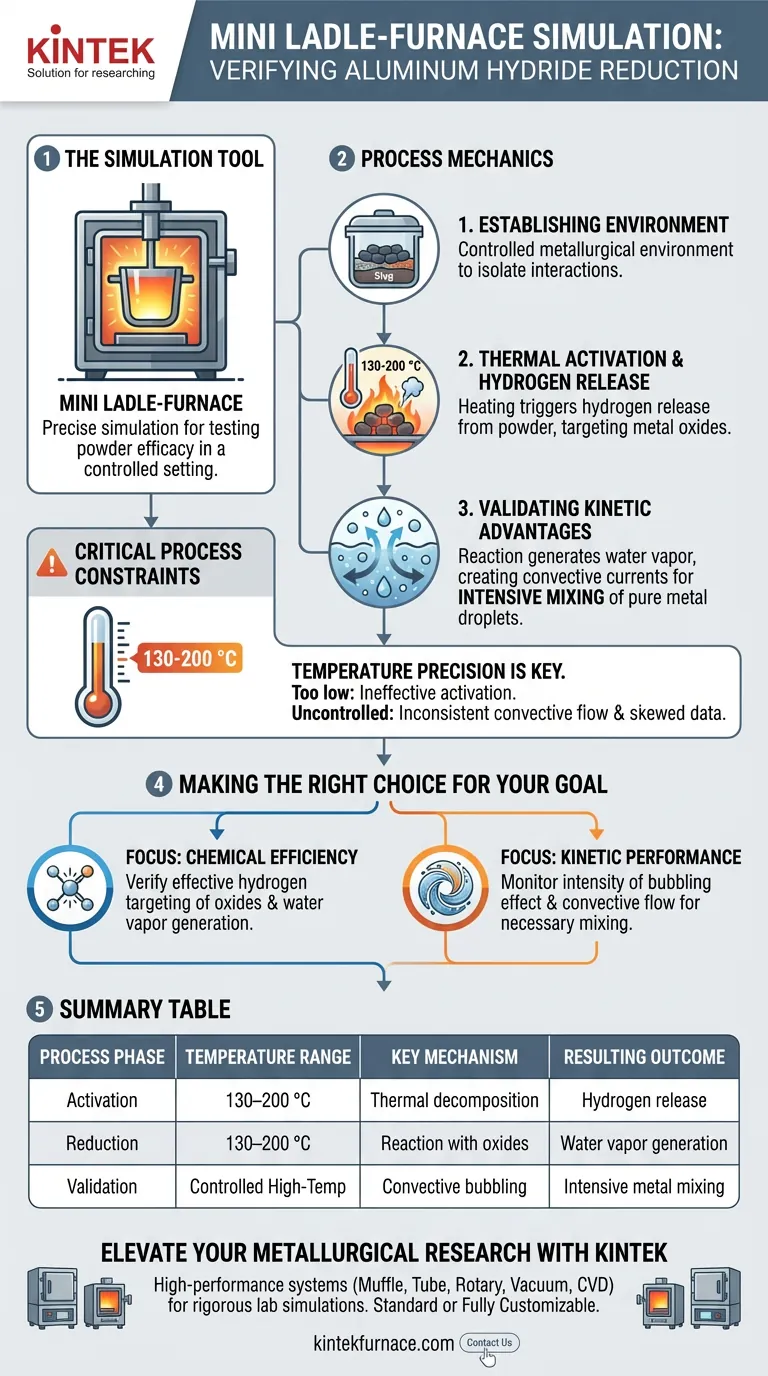

Um forno-panela mini serve como uma ferramenta de simulação precisa para testar a eficácia do pó de hidreto de alumínio em um ambiente controlado. Ele funciona aquecendo briquetes contendo o pó dentro de uma camada de escória a uma faixa de temperatura específica, desencadeando uma reação química que reduz óxidos metálicos e valida o comportamento cinético dos materiais.

A simulação valida a eficácia da redução alumino-hidrogênio, induzindo uma interação dinâmica entre o hidrogênio liberado e o ambiente fundido. Este processo gera vapor d'água e correntes convectivas, que são essenciais para a mistura intensiva e a separação de gotículas de metal puro.

A Mecânica da Simulação

Estabelecendo o Ambiente

O forno-panela mini é projetado para criar um ambiente metalúrgico controlado. Esse isolamento permite que os pesquisadores observem interações químicas específicas sem as variáveis presentes em operações industriais em larga escala.

Ativação Térmica

O processo começa quando os briquetes contendo pó de hidreto de alumínio são introduzidos na camada de escória. O sistema é aquecido a uma faixa crítica de 130 a 200 °C.

Liberação de Hidrogênio

Ao atingir essa janela de temperatura, o pó cria uma reação onde o hidrogênio é liberado. Este hidrogênio ataca e reduz os óxidos metálicos presentes na mistura.

Validando Vantagens Cinéticas

O Papel do Vapor d'Água

A reação de redução produz vapor d'água como subproduto. Nesta simulação, o vapor atua como um agente de soltura dentro da camada de escória.

Criando Dinâmica de Fluidos

A liberação de vapor cria um efeito distinto de borbulhamento. Esse borbulhamento impulsiona o fluxo de fluidos convectivos por toda a mistura fundida.

Mistura Intensiva

O fluxo convectivo promove a mistura intensiva de gotículas de metal puro dentro do aço fundido. Essa agitação física é o principal indicador que valida as vantagens cinéticas do processo de redução alumino-hidrogênio.

Restrições Críticas do Processo

Precisão da Temperatura

O sucesso desta verificação depende inteiramente da manutenção da janela de temperatura específica de 130-200 °C.

Se a temperatura for muito baixa, o mecanismo de liberação de hidrogênio pode não ser ativado o suficiente para reduzir os óxidos. Se o aquecimento for descontrolado, a taxa de geração de vapor d'água pode diferir, alterando o fluxo convectivo e distorcendo os dados sobre a eficácia cinética.

Fazendo a Escolha Certa para o Seu Objetivo

Ao analisar os resultados de uma simulação em forno-panela mini, concentre-se nos indicadores físicos específicos que se alinham com seus objetivos.

- Se o seu foco principal é Eficiência Química: Verifique se a liberação de hidrogênio ataca efetivamente os óxidos metálicos, resultando na geração de vapor d'água.

- Se o seu foco principal é Desempenho Cinético: Monitore a intensidade do efeito de borbulhamento e do fluxo convectivo para garantir que ele crie a mistura necessária de gotículas de metal.

Este método de simulação fornece a prova definitiva necessária para validar o processo alumino-hidrogênio antes de passar para aplicações maiores.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Mecanismo Chave | Resultado Obtido |

|---|---|---|---|

| Ativação | 130–200 °C | Decomposição térmica dos briquetes | Liberação de hidrogênio |

| Redução | 130–200 °C | Reação com óxidos metálicos | Geração de vapor d'água |

| Validação | Alta Temperatura Controlada | Borbulhamento convectivo e fluxo de fluidos | Mistura intensiva de metal |

Eleve Sua Pesquisa Metalúrgica com a KINTEK

Pronto para validar seus processos de redução com precisão? Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, projetados para simulações rigorosas em laboratório. Se você precisa de uma configuração padrão ou de um forno totalmente personalizável adaptado aos seus estudos cinéticos exclusivos, nosso equipamento garante a estabilidade de temperatura e o controle essenciais para o seu sucesso.

Guia Visual

Referências

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são alguns problemas operacionais comuns em fornos a vácuo aquecidos por indução e como eles podem ser resolvidos? Aumente a Confiabilidade e a Eficiência

- Quais são as vantagens experimentais de usar um forno de indução a vácuo para pesquisa de dessulfuração de ferro fundido?

- Qual o papel da bobina de indução num forno de fusão por indução? É o Motor da Fusão Eficiente

- Qual é o papel de um forno de fusão por indução a vácuo na modificação do aço W18Cr4V? Aumentar a Pureza da Liga

- Quais são as vantagens do aquecimento por indução em relação aos métodos de aquecimento tradicionais? Mais rápido, mais limpo e mais eficiente

- Que materiais e especificações são tipicamente usados em moldagem a vácuo? Domine a Prototipagem de Alta Fidelidade com Resinas de PU

- Qual é a função principal de um forno de fusão por arco? Mestria na Homogeneização de Lingotes de Ligas à Base de Ferro

- Por que é necessário um ambiente de argônio de alta pureza durante a fusão de ferro? Garanta a simulação precisa de inclusões de óxido de aço