No seu cerne, a bobina de indução é o motor do forno. É um tubo de cobre precisamente enrolado que gera um poderoso campo magnético para aquecer e fundir materiais condutores. Consegue isso sem qualquer contacto físico direto, transferindo energia através do princípio da indução eletromagnética.

O papel fundamental da bobina de indução não é aquecer-se a si mesma, mas criar um campo magnético concentrado e flutuante. Este campo induz correntes elétricas diretamente dentro da carga metálica, transformando o material na sua própria fonte de calor para uma fusão rápida, limpa e altamente controlada.

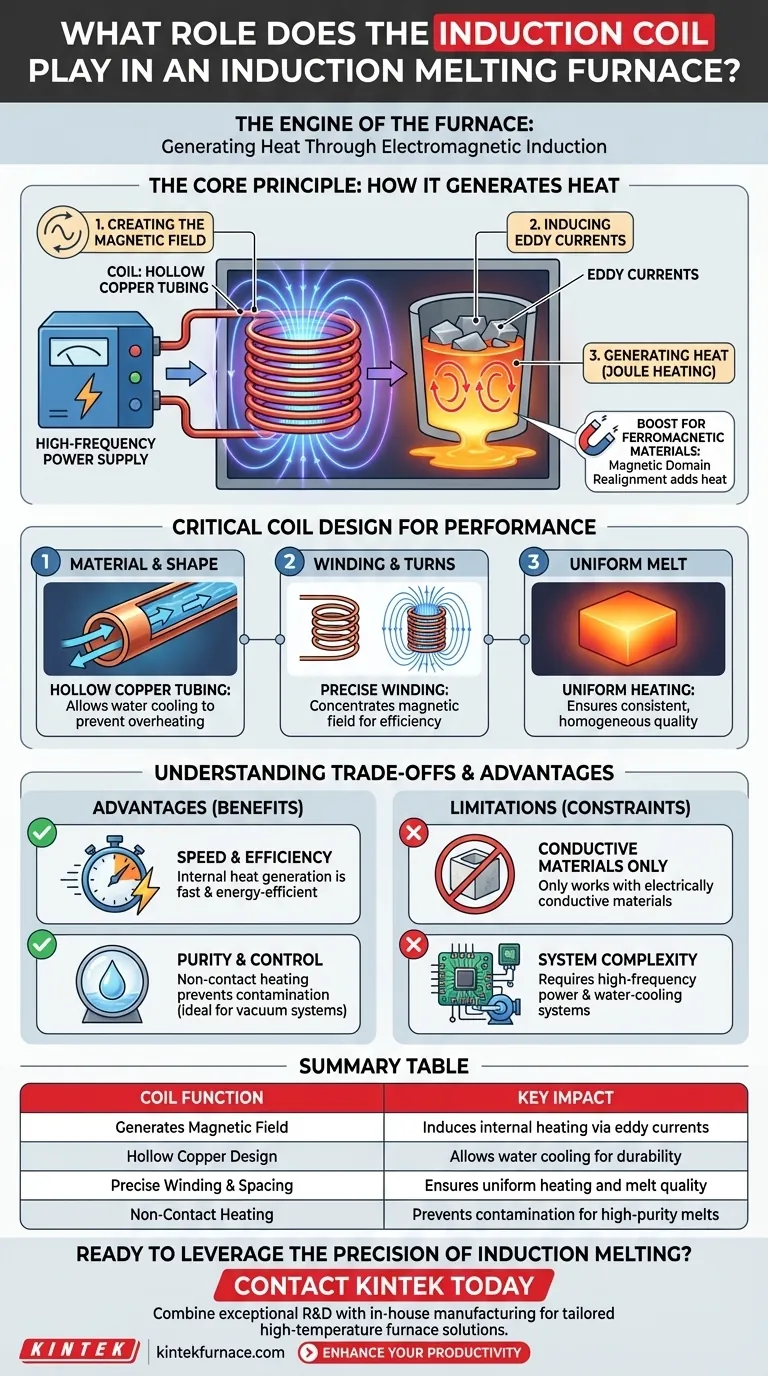

O Princípio Central: Como a Bobina Gera Calor

A função da bobina é uma aplicação direta da Lei de Indução de Faraday. O processo pode ser dividido em algumas etapas distintas que acontecem quase instantaneamente.

Passo 1: Criação do Campo Magnético

Uma corrente alternada (CA) de alta frequência é passada através da bobina de indução de cobre. Como a corrente está constantemente e rapidamente a mudar de direção, ela gera um campo magnético igualmente dinâmico e poderoso no espaço dentro e ao redor da bobina.

Passo 2: Indução de Correntes Parasitas

Quando um material condutor, como sucata de metal ou lingotes, é colocado dentro do cadinho rodeado pela bobina, este campo magnético flutuante passa através dele. O campo induz pequenas correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas.

Passo 3: Geração de Calor Através da Resistência

As correntes parasitas induzidas não são desimpedidas. A própria resistência elétrica natural do metal atua contra o fluxo dessas correntes, gerando imensa fricção e, consequentemente, calor intenso. Este fenómeno é conhecido como aquecimento Joule, e é o que faz a temperatura do material subir rapidamente.

Um Impulso Adicional para Metais Ferromagnéticos

Para materiais como ferro, aço ou níquel (conhecidos como materiais ferromagnéticos), ocorre um efeito de aquecimento adicional. O campo magnético em rápida mudança força os domínios magnéticos dentro do metal a realinhar-se constantemente, o que gera mais calor e contribui para um processo de fusão ainda mais rápido.

Por Que o Design da Bobina é Crítico para o Desempenho

A bobina não é apenas um simples laço de arame; é um componente altamente projetado onde cada detalhe impacta a eficiência do forno e a qualidade do produto final.

O Material e a Forma

As bobinas de indução são quase sempre feitas de tubos de cobre ocos de alta condutividade. O cobre oferece resistência elétrica mínima, e o design oco permite que a água de arrefecimento circule através dele, evitando que a própria bobina sobreaqueça e derreta.

Enrolamento e Voltas

O número de voltas na bobina e o espaçamento entre elas são calculados para moldar e concentrar o campo magnético. Uma bobina bem enrolada cria um campo mais intenso, focando a energia para máxima eficiência e garantindo que ela se acopla eficazmente à carga metálica.

Garantindo uma Fusão Uniforme

Uma bobina devidamente projetada gera um campo magnético uniforme, o que, por sua vez, promove um aquecimento uniforme em todo o metal. Isso evita pontos quentes e garante uma fusão consistente e homogénea, o que é crítico para a produção de ligas de alta qualidade.

Compreendendo as Vantagens e Desvantagens

A bobina de indução é a fonte dos principais benefícios da tecnologia, mas também define as suas limitações.

Vantagem: Velocidade e Eficiência

Como o calor é gerado dentro do material, a fusão é extremamente rápida. Muito pouca energia é desperdiçada aquecendo a câmara do forno ou o ar circundante, tornando o processo altamente eficiente em termos energéticos em comparação com métodos a combustível.

Vantagem: Pureza e Controlo

A natureza sem contacto do aquecimento por indução significa que a fusão não é contaminada por subprodutos da combustão ou materiais de eletrodos. Isso é essencial para a produção de metais e ligas de alta pureza. Esta vantagem é maximizada em sistemas como fornos de indução a vácuo, onde a fusão a vácuo impede a oxidação.

Limitação: Apenas Materiais Condutores

Todo o princípio baseia-se na indução de correntes elétricas. Portanto, este método só pode ser usado para aquecer ou fundir materiais eletricamente condutores. Materiais não condutores como cerâmicas ou refratários secos não aquecerão num campo de indução.

Limitação: Complexidade do Sistema

Um forno de indução requer uma fonte de alimentação de alta frequência sofisticada para acionar a bobina e um sistema de arrefecimento a água robusto para protegê-la. Isso torna a configuração inicial mais complexa e dispendiosa do que alguns tipos de fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função da bobina permite-lhe aproveitar a tecnologia para atingir metas operacionais específicas.

- Se o seu foco principal é a eficiência do processo: Reconheça que o design da bobina e o seu acoplamento com a fonte de alimentação são os fatores mais críticos no controlo do consumo de energia e dos tempos de fusão.

- Se o seu foco principal é a pureza do material: O método de aquecimento sem contacto da bobina de indução é o seu maior trunfo, pois impede inerentemente a contaminação comum em fornos a combustível ou a arco.

- Se o seu foco principal é o controlo preciso da temperatura: A bobina, emparelhada com a sua fonte de alimentação, permite ajustes imediatos e precisos ao calor gerado diretamente dentro do metal.

Ao dominar os princípios da bobina de indução, obtém controlo direto sobre a qualidade, velocidade e eficiência da sua operação de fusão.

Tabela Resumo:

| Função da Bobina | Impacto Chave |

|---|---|

| Gera Campo Magnético | Induz aquecimento interno via correntes parasitas |

| Design de Cobre Oco | Permite arrefecimento a água para durabilidade |

| Enrolamento e Espaçamento Precisos | Garante aquecimento uniforme e qualidade de fusão |

| Aquecimento Sem Contacto | Previne contaminação para fusões de alta pureza |

Pronto para aproveitar a precisão da fusão por indução para a sua operação?

Na KINTEK, combinamos P&D excecional com fabrico interno para fornecer soluções avançadas de fornos de alta temperatura. A nossa experiência em tecnologia de indução garante que obtém um sistema perfeitamente adaptado às suas necessidades — quer esteja focado na pureza máxima do material, na máxima eficiência energética ou no controlo preciso do processo.

A nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos exclusivos.

Contacte os nossos especialistas hoje para discutir como as nossas soluções de fusão por indução podem aumentar a sua produtividade e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem