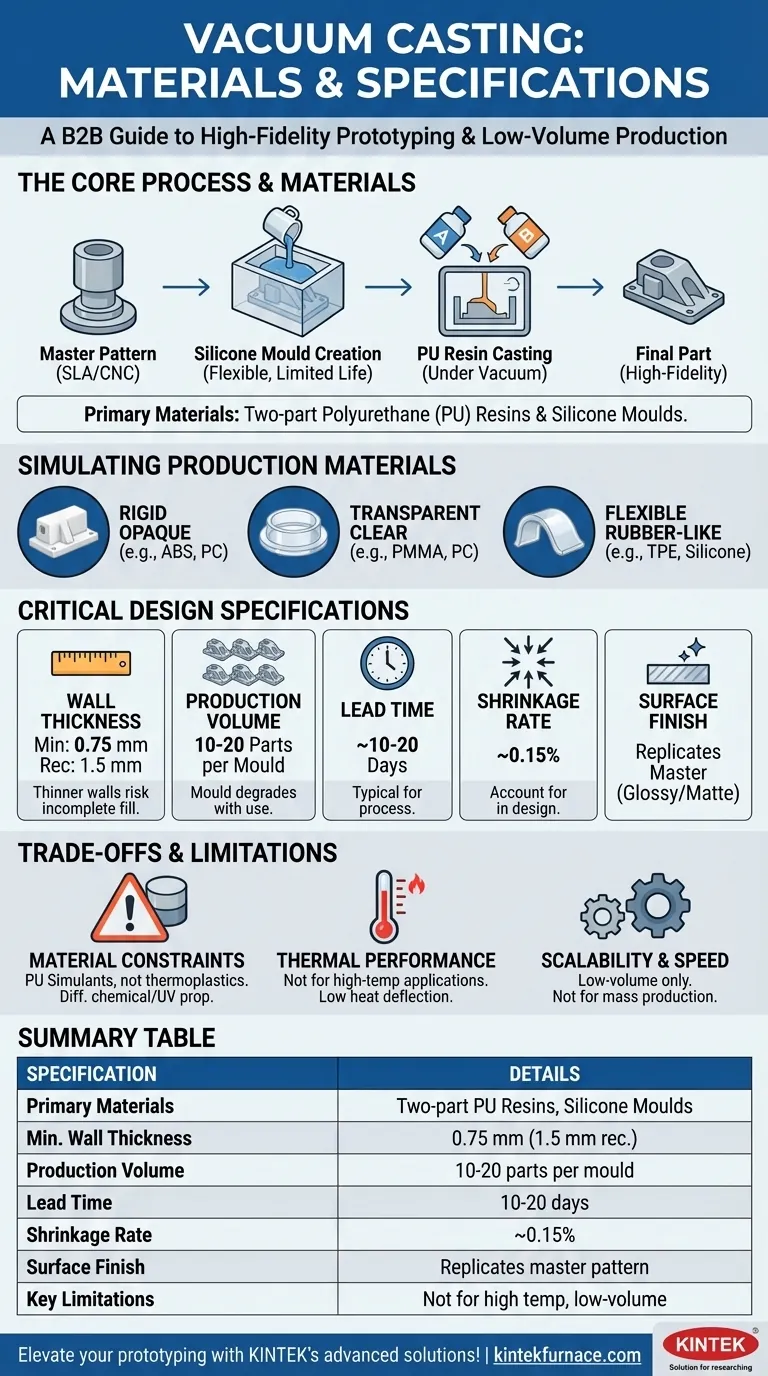

Essencialmente, a moldagem a vácuo utiliza resinas de poliuretano (PU) de duas partes para criar peças de plástico ou semelhantes a borracha de alta fidelidade a partir de um molde de silicone. As especificações principais a ter em conta são uma espessura mínima de parede de 0,75 mm (com 1,5 mm recomendado), um volume de produção típico de 10-20 peças por molde e um prazo de entrega de cerca de 10-20 dias. Estes parâmetros definem o papel do processo na manufatura.

Embora seja frequentemente vista como um método de prototipagem simples, o verdadeiro valor da moldagem a vácuo reside na sua capacidade de criar um pequeno lote de peças que imitam de perto a estética e o toque dos produtos fabricados em massa. Compreender as suas restrições de material e design é fundamental para a alavancar eficazmente.

Desconstruindo os Materiais: Mais do que Apenas "Plástico"

O termo "materiais de moldagem a vácuo" refere-se primariamente aos polímeros moldáveis, mas o silicone usado para o molde é uma parte igualmente importante da equação.

O Papel Central das Resinas de Poliuretano (PU)

A grande maioria das peças moldadas a vácuo é feita de resinas de poliuretano de duas partes. Estes polímeros líquidos são misturados e depois vertidos no molde de silicone sob vácuo para evitar bolhas de ar.

A versatilidade deste processo advém da vasta gama de resinas de PU disponíveis, que podem ser formuladas com diferentes propriedades.

Simulando Plásticos e Borrachas de Grau de Produção

A moldagem a vácuo destaca-se na criação de peças que imitam as propriedades dos materiais de produção comuns. Pode selecionar resinas que são:

- Rígidas e opacas, simulando materiais como ABS ou policarbonato (PC).

- Transparentes e claras, simulando PMMA (acrílico) ou PC transparente.

- Flexíveis e semelhantes a borracha, simulando elastómeros como TPE ou mesmo borracha de silicone, com graus variados de dureza (dureza Shore).

O Molde de Silicone como Restrição de Material

O próprio molde é feito de silicone líquido vertido em torno de um padrão mestre. Este molde de silicone é flexível, permitindo a criação de geometrias complexas e reentrâncias, mas tem uma vida útil limitada. Também não é adequado para aplicações de alta temperatura, o que restringe os tipos de materiais moldáveis e a resistência térmica da peça final.

Especificações Críticas de Design a Seguir

Para obter um resultado bem-sucedido da moldagem a vácuo, o seu design deve aderir a várias especificações chave impostas pelo próprio processo.

Espessura da Parede

Uma espessura mínima de parede de 0,75 mm é tecnicamente possível, mas 1,5 mm é fortemente recomendado. Paredes mais finas podem impedir que a resina líquida flua corretamente e preencha toda a cavidade do molde, resultando em peças incompletas.

Quantidade de Peças e Vida Útil do Molde

Um único molde de silicone pode produzir tipicamente entre 10 e 20 cópias. O número exato depende da complexidade da peça e da abrasividade da resina escolhida. O molde degrada-se ligeiramente a cada ciclo de moldagem, acabando por afetar o acabamento da superfície e a precisão dimensional.

Tolerâncias e Encolhimento

As peças produzidas por moldagem a vácuo sofrerão algum encolhimento à medida que a resina cura. Uma taxa de encolhimento típica é de cerca de 0,15%. Isto deve ser tido em conta no design do padrão mestre se tolerâncias apertadas forem um requisito crítico de ajuste e função.

Acabamento da Superfície

O acabamento da superfície da peça final é uma réplica direta do acabamento do padrão mestre. O padrão mestre, frequentemente feito através de impressão 3D de alta resolução (SLA) ou usinagem CNC, é meticulosamente lixado e polido. Este acabamento — seja brilhante ou fosco — é transferido para o molde de silicone e, em seguida, para cada peça subsequente.

Compreender as Compensações e Limitações

Embora poderosa, a moldagem a vácuo não é uma solução universal. Reconhecer as suas limitações é crucial para o sucesso do projeto.

Restrições de Material

Não está a utilizar termoplásticos de produção reais como na moldagem por injeção. Está a usar simulantes de poliuretano. Embora estes possam imitar de perto a aparência, o toque e algumas propriedades mecânicas, podem não ter a mesma resistência química, estabilidade UV ou desempenho a longo prazo que o material real.

Desempenho Térmico

As peças moldadas a vácuo não são adequadas para aplicações de alta temperatura. As resinas de poliuretano utilizadas geralmente têm uma baixa temperatura de deflexão ao calor, e o processo em si não é concebido para materiais térmicos de alto desempenho.

Escalabilidade e Velocidade

Com um prazo de entrega típico de 10-20 dias e um baixo rendimento por molde, a moldagem a vácuo é inerentemente um processo de baixo volume. É ideal para prototipagem e produção de ponte, mas não é economicamente viável nem rápido o suficiente para a fabricação em grande escala.

Fazendo a Escolha Certa para o Seu Projeto

Use estas diretrizes para determinar se a moldagem a vácuo se alinha com os seus objetivos.

- Se o seu foco principal são protótipos estéticos de alta fidelidade: A moldagem a vácuo é uma excelente escolha para criar amostras de marketing, modelos para sessões fotográficas ou unidades de teste de utilizador que se parecem e se sentem como o produto final.

- Se o seu foco principal é um pequeno lote para testes de forma/ajuste: Este processo é perfeito para verificar a montagem e ergonomia de um design antes de investir em ferramentas de produção em massa dispendiosas.

- Se o seu foco principal é a produção em grande volume ou velocidade: Deve procurar imediatamente outros processos, como a moldagem por injeção, uma vez que a moldagem a vácuo não é concebida para escala.

- Se o seu foco principal são peças funcionais de alta resistência: Avalie cuidadosamente as folhas de dados mecânicos das resinas de PU disponíveis ou considere um processo mais robusto, como a usinagem CNC.

Ao compreender estas capacidades e restrições, pode decidir com confiança quando implementar a moldagem a vácuo para atingir os seus objetivos de desenvolvimento.

Tabela de Resumo:

| Especificação | Detalhes |

|---|---|

| Materiais Principais | Resinas de poliuretano (PU) de duas partes, moldes de silicone |

| Espessura Mínima da Parede | 0,75 mm (1,5 mm recomendado) |

| Volume de Produção | 10-20 peças por molde |

| Prazo de Entrega | 10-20 dias |

| Taxa de Encolhimento | ~0,15% |

| Acabamento da Superfície | Replica o padrão mestre (brilhante ou fosco) |

| Limitações Principais | Não para altas temperaturas, apenas baixo volume |

Eleve a sua prototipagem com as soluções avançadas da KINTEK! Alavancando P&D excecional e manufatura interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas, seja para testes de materiais ou desenvolvimento de processos. Pronto para aprimorar as capacidades do seu laboratório? Contacte-nos hoje para discutir como podemos apoiar os seus projetos!

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como funciona uma máquina de CVD? Domine a Tecnologia para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da CVD? Obtenha Filmes Finos de Alta Pureza e Conformidade Incomparáveis

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- O que é uma máquina de CVD? Construa Materiais de Alto Desempenho a Partir de Gás com Precisão

- O que é um sistema CVD? Alcance Precisão em Nível Atômico para Revestimentos de Alto Desempenho