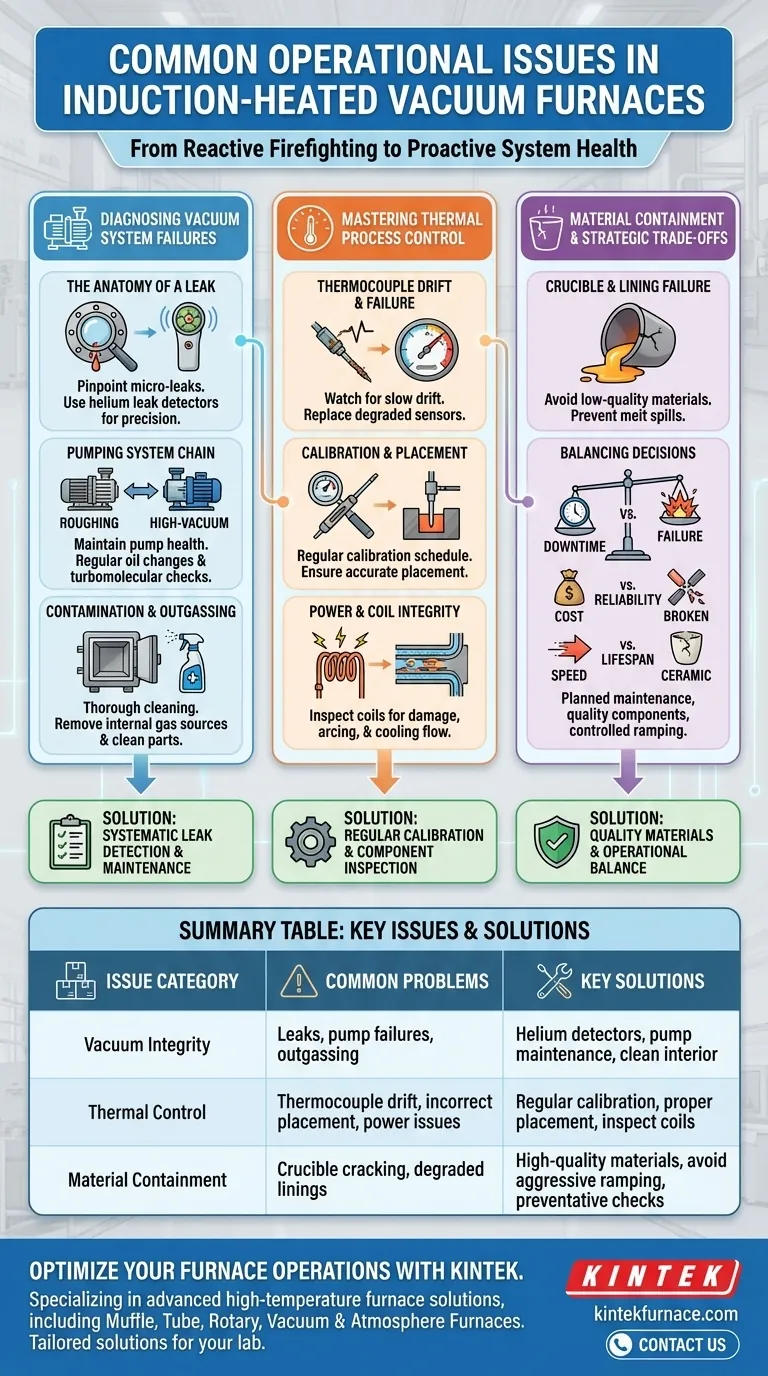

Os problemas operacionais mais comuns em fornos a vácuo aquecidos por indução se enquadram em três categorias: manter a integridade do vácuo, garantir um controle térmico preciso e prevenir falhas no contenção do material ou da fusão. Resolver esses problemas requer uma abordagem sistemática que começa com a compreensão de suas causas raiz, desde pequenos vazamentos de vedação e desvio de sensores até a seleção inadequada de cadinhos e o desgaste dos revestimentos do forno.

A chave para uma operação confiável do forno não é apenas reagir às falhas, mas entender que a maioria dos problemas são sintomas de uma quebra na manutenção preventiva, no procedimento operacional ou na seleção de componentes. Mudar o foco de "apagar incêndios" para a saúde do sistema é fundamental.

Diagnóstico de Falhas no Sistema de Vácuo

Um vácuo profundo e estável é a base de todo o processo. Quando o nível de vácuo desejado não pode ser alcançado ou mantido, a qualidade do produto final — desde pás de turbina aeroespacial até implantes médicos — é comprometida.

A Anatomia de um Vazamento

A causa mais frequente de um vácuo insuficiente é um vazamento. Isso pode variar de uma violação importante a uma coleção de microvazamentos difíceis de localizar.

A solução de problemas deve ir além de uma simples verificação visual. Envolve uma inspeção sistemática de todos os pontos potenciais de falha, incluindo vedações da porta, passagens de alimentação para energia e água, e portas de sensor. O uso de um detector de vazamento de hélio é o padrão profissional para localizar vazamentos pequenos e de difícil detecção.

O Sistema de Bombeamento como uma Corrente

O sistema de vácuo é uma sequência de bombas trabalhando juntas, tipicamente uma bomba de pré-vácuo mecânica e uma bomba de alto vácuo (de difusão ou turbomolecular). Um problema em uma etapa impedirá que todo o sistema funcione corretamente.

Se a bomba de pré-vácuo falhar em atingir sua pressão base, a bomba de alto vácuo não poderá assumir o controle de forma eficaz. A manutenção regular, como trocas de óleo para bombas mecânicas e o monitoramento da saúde das bombas turbomoleculares, é inegociável.

Contaminação e Desgaseificação

Às vezes, o problema não é um vazamento, mas uma fonte de gás vindo de dentro do forno. Esse fenômeno, conhecido como desgaseificação (outgassing), pode vir do material que está sendo processado, de contaminantes nas paredes do forno ou de acessórios.

Materiais com alta pressão de vapor podem liberar quantidades significativas de gás quando aquecidos, sobrecarregando potencialmente o sistema de bombeamento. Uma limpeza completa do interior do forno e a garantia de que as peças estejam limpas antes do carregamento podem melhorar drasticamente o desempenho do vácuo.

Dominando o Controle do Processo Térmico

A medição imprecisa da temperatura ou o aquecimento inconsistente podem arruinar um lote, resultando em peças com propriedades de material incorretas. O controle é uma função do sensor, do controlador e do sistema de fornecimento de energia.

O Termopar: Seu Sensor Crítico

O termopar é o sensor principal para medição de temperatura, mas também é um ponto comum de falha. Altas temperaturas, vapores químicos e vibração mecânica podem fazer com que ele se degrade e forneça leituras imprecisas.

A falha do termopar geralmente não é repentina. Ela se manifesta como uma lenta deriva na precisão. A alta pressão de vapor de certos materiais pode atacar a bainha do termopar, levando a uma falha prematura.

A Importância da Calibração e Posicionamento

Confiar em um termopar sem um cronograma de calibração regular é um risco significativo. Os termopares devem ser verificados periodicamente em relação a uma referência calibrada para garantir que suas leituras sejam precisas.

Igualmente importante é o posicionamento. O termopar deve ser posicionado para medir a temperatura real da carga de trabalho, e não um ponto quente ou frio próximo. O posicionamento incorreto leva a um processo que é controlado, mas não controlado corretamente.

Integridade da Fonte de Alimentação e da Bobina de Indução

O próprio aquecimento é impulsionado pela bobina de indução. Danos ou degradação a esta bobina afetam diretamente o desempenho.

Verifique a bobina em busca de quaisquer sinais de arco elétrico, danos físicos ou passagens de resfriamento obstruídas. Um curto-circuito entre as espiras da bobina ou uma restrição no fluxo de refrigerante podem levar a um aquecimento desigual e potencial falha da fonte de alimentação.

Compreendendo os Compromissos

Alcançar uma operação de forno consistente e confiável envolve equilibrar prioridades concorrentes. Entender esses compromissos é essencial para tomar decisões operacionais e financeiras sólidas.

Tempo de Inatividade da Manutenção vs. Falha Não Planejada

Agendar tempo de inatividade planejado para manutenção preventiva pode parecer uma perda de tempo de produção. No entanto, esse custo é mínimo em comparação com o custo de uma falha catastrófica durante uma tiragem de produção crítica, que pode resultar em um lote descartado, danos extensos e atrasos significativos.

Custo do Componente vs. Confiabilidade do Sistema

Usar consumíveis de baixo custo, como termopares ou cadinhos, é frequentemente uma falsa economia. Um cadinho barato que racha pode levar a um derramamento da fusão, destruindo o revestimento do forno e a bobina de indução — um reparo que custa milhares de vezes mais do que a economia inicial. Investir em materiais de alta qualidade e apropriados é uma forma de seguro.

Aceleração Agressiva vs. Vida Útil do Componente

Buscar as taxas de aquecimento e resfriamento mais rápidas possíveis pode aumentar a produção, mas impõe um estresse térmico imenso aos componentes, especialmente cadinhos cerâmicos e isolamento do forno. Isso pode encurtar drasticamente sua vida útil, levando a substituições mais frequentes e um maior risco de falha durante o processo.

Fazendo a Escolha Certa para Seu Objetivo

Sua estratégia operacional deve estar diretamente alinhada com seus objetivos de negócios primários. Um sistema robusto é construído sobre procedimentos claros, manutenção rigorosa e um profundo entendimento do equipamento.

- Se seu foco principal for tempo de atividade e rendimento: Priorize um cronograma de manutenção preventiva robusto para as bombas de vácuo e os sistemas de energia, e padronize seus procedimentos operacionais para minimizar o erro do operador.

- Se seu foco principal for repetibilidade do processo e qualidade: Implemente um programa rigoroso de calibração para todos os termopares e controladores, e invista em consumíveis de alta qualidade e certificados, como cadinhos.

- Se seu foco principal for segurança e mitigação de riscos: Concentre-se no treinamento abrangente do operador, na inspeção regular dos revestimentos do forno e nos intertravamentos de resfriamento a água, e nunca ignore um recurso de segurança.

Em última análise, gerenciar eficazmente um forno a vácuo de indução significa mudar de uma mentalidade reativa de solução de problemas para uma abordagem proativa de gerenciamento de sistemas.

Tabela Resumo:

| Categoria de Problema | Problemas Comuns | Soluções Chave |

|---|---|---|

| Integridade do Vácuo | Vazamentos, falhas na bomba, desgaseificação | Usar detectores de vazamento de hélio, manutenção regular da bomba, limpar o interior do forno |

| Controle Térmico | Deriva do termopar, posicionamento incorreto, problemas na fonte de alimentação | Calibração regular, posicionamento adequado do sensor, inspecionar bobinas de indução |

| Contenção de Material | Rachaduras no cadinho, revestimentos degradados | Usar materiais de alta qualidade, evitar aceleração agressiva, verificações preventivas |

Com dificuldades com tempo de inatividade do forno ou resultados inconsistentes? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo desempenho confiável e produtividade aprimorada. Entre em contato conosco hoje para discutir como podemos otimizar as operações do seu forno e fornecer soluções personalizadas para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior