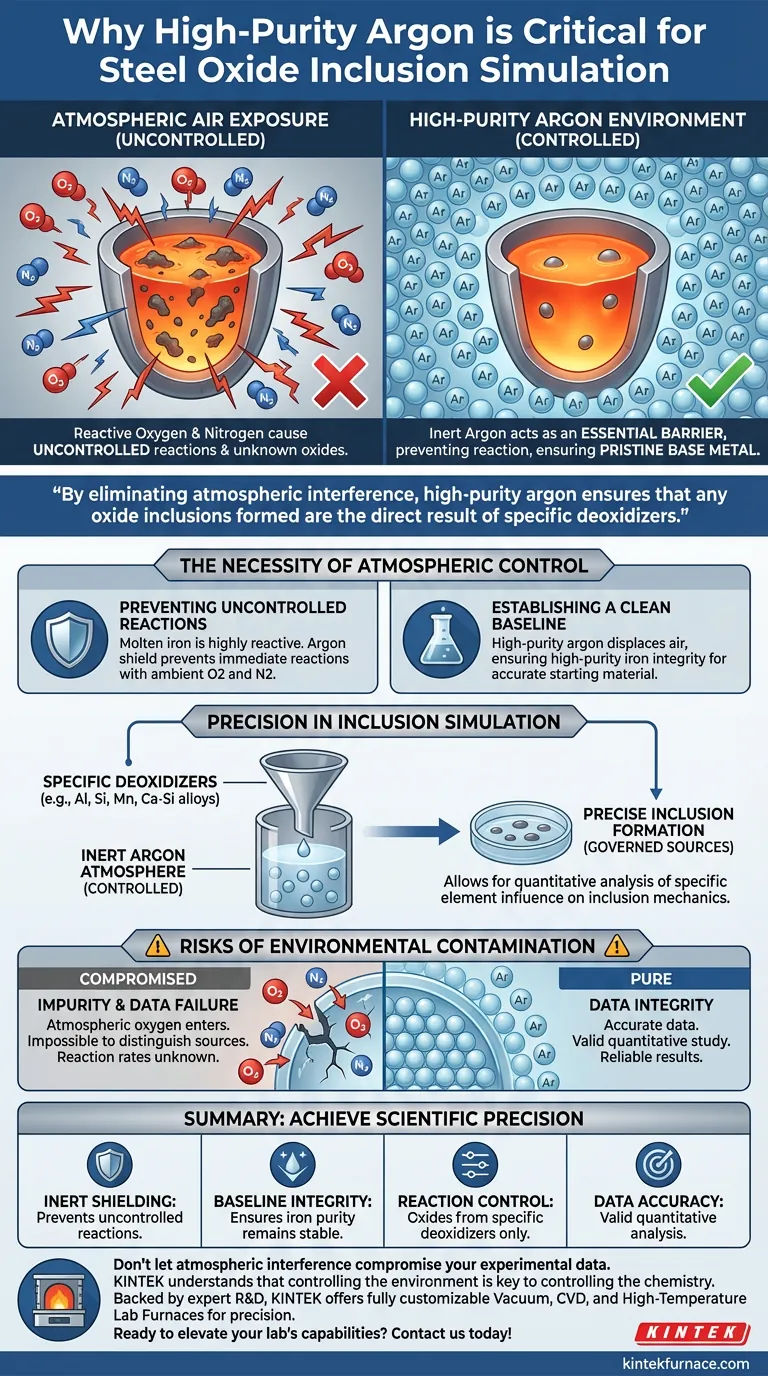

Um ambiente de argônio de alta pureza atua como uma barreira de isolamento essencial durante a fusão de blocos de ferro. Sua função principal é impedir que o ferro líquido reaja quimicamente com o oxigênio ou nitrogênio presentes na atmosfera ambiente. Ao manter esse estado inerte, os pesquisadores garantem que o metal base permaneça puro até que variáveis experimentais específicas sejam introduzidas.

Ao eliminar a interferência atmosférica, o argônio de alta pureza garante que quaisquer inclusões de óxido formadas sejam o resultado direto de desoxidantes específicos. Isso cria a linha de base controlada necessária para o estudo quantitativo de mecanismos de inclusão.

A Necessidade de Controle Atmosférico

Prevenindo Reações Descontroladas

O ferro fundido é altamente reativo quando exposto ao ar. Sem um escudo protetor, o metal líquido se envolveria imediatamente em reações descontroladas com o oxigênio e nitrogênio atmosféricos.

Estabelecendo uma Linha de Base Limpa

Para simular inclusões de óxido de aço com precisão, o material de partida deve permanecer quimicamente estável. O argônio de alta pureza desloca o ar, garantindo que o ferro de alta pureza mantenha sua integridade durante as fases de aquecimento e fusão.

Precisão na Simulação de Inclusões

Controlando as Fontes de Inclusão

O objetivo científico dessas simulações é estudar inclusões formadas por aditivos específicos. O ambiente de argônio garante que a formação de óxido seja governada exclusivamente pela adição precisa de desoxidantes.

Validando Sistemas Químicos

Pesquisadores geralmente usam desoxidantes como alumínio, silício, manganês ou ligas de cálcio-silício. Uma atmosfera inerte permite a análise quantitativa de como esses elementos específicos influenciam a mecânica de inclusão dentro do sistema.

Riscos de Contaminação Ambiental

A Consequência da Impureza

Se o ambiente de argônio for comprometido ou de baixa pureza, o oxigênio atmosférico entrará na fusão. Essa contaminação torna impossível distinguir entre inclusões causadas pelos desoxidantes e aquelas causadas pelo ar.

Falhas na Integridade dos Dados

Em uma atmosfera comprometida, o "estudo quantitativo" mencionado na literatura técnica torna-se inválido. Você não pode calcular taxas de reação ou mecanismos de formação se as variáveis de entrada (fontes de oxigênio) estiverem flutuando e desconhecidas.

Garantindo o Sucesso Experimental

Para obter dados precisos de suas simulações de óxido de aço, considere o seguinte em relação à sua configuração ambiental:

- Se o seu foco principal for pesquisa fundamental: Priorize o mais alto grau de pureza de argônio para garantir que todas as inclusões observadas sejam atribuídas apenas aos seus desoxidantes adicionados.

- Se o seu foco principal for testar ligas específicas: Use o ambiente inerte para isolar os efeitos de desoxidantes complexos como cálcio-silício, garantindo que nenhum nitrogênio atmosférico altere os resultados.

Controle a atmosfera para controlar a química.

Tabela Resumo:

| Característica | Papel na Simulação de Inclusão |

|---|---|

| Blindagem Inerte | Previne reações descontroladas com oxigênio e nitrogênio atmosféricos. |

| Integridade da Linha de Base | Garante que a pureza do ferro permaneça estável durante as fases de aquecimento e fusão. |

| Controle de Reação | Garante que a formação de óxido resulte exclusivamente de desoxidantes específicos. |

| Precisão dos Dados | Permite a análise quantitativa válida de mecanismos de formação de inclusão. |

Alcance Precisão Científica em Sua Pesquisa Térmica

Não deixe que a interferência atmosférica comprometa os dados do seu experimento. Na KINTEK, entendemos que controlar o ambiente é a chave para controlar a química.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece fornos avançados de Vácuo, CVD e Laboratório de Alta Temperatura — incluindo sistemas Muffle, Tube e Rotary — todos totalmente personalizáveis para manter os ambientes inertes de alta pureza que suas simulações exigem.

Se você está realizando pesquisa fundamental ou testando ligas complexas, nossos sistemas fornecem a estabilidade e a precisão necessárias para resultados confiáveis.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o propósito dos capacitores em um circuito de aquecedor por indução? Amplificar a Potência de Aquecimento e a Eficiência

- É possível aquecer grafite por indução? Desbloqueie o Processamento Rápido a Altas Temperaturas

- Como a distância de acoplamento influencia a eficiência do forno de grafitização? Maximize a economia de energia no processamento de alta temperatura

- Qual é o papel principal de um forno de indução a vácuo na preparação inicial de ligas de Fe–32Ni?

- Quais são as aplicações do aquecimento por indução? Desbloqueie Precisão, Velocidade e Pureza no Seu Processo

- Qual é o papel de um forno de indução a vácuo na preparação de MRDO? Habilitando a Reciclagem de Ímanes de Terras Raras

- Por que um ambiente de blindagem com gás argônio é necessário para o sistema de fundição por agitação? Garanta compósitos de Al2214 de alta pureza

- Qual é o papel de um forno de arco não consumível a vácuo na fusão de Ti10Mo8Nb? Alcançar homogeneidade superior da liga