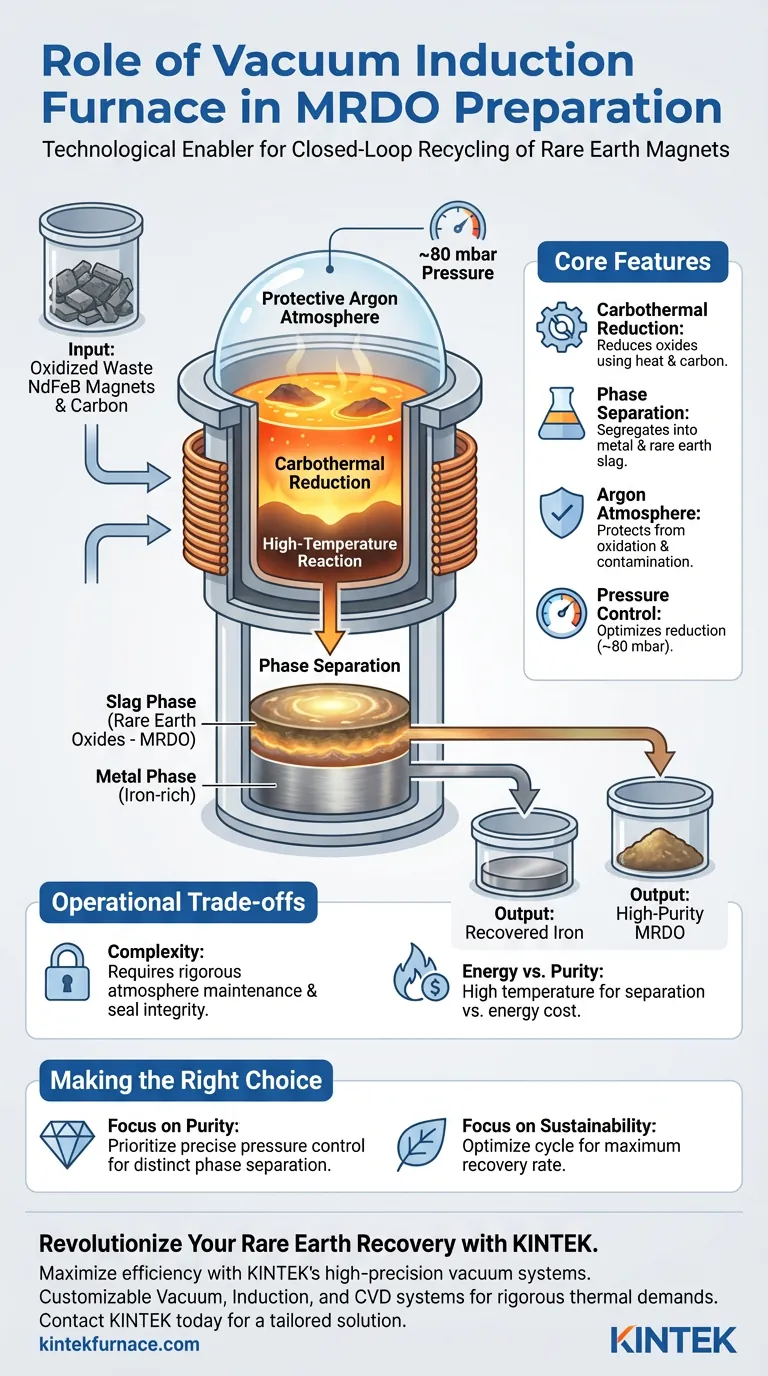

Na preparação de Óxidos Derivados de Ímanes Reciclados (MRDO), o forno de indução a vácuo serve como o vaso de reação crítico para a redução carbotérmica de ímanes oxidados de Neodímio-Ferro-Boron (NdFeB) residuais. Ao manter um ambiente de alta temperatura sob uma atmosfera protetora controlada, o forno permite a separação física e química de metais ricos em ferro dos valiosos óxidos de terras raras.

Principal Conclusão O forno de indução a vácuo é o facilitador tecnológico para a reciclagem em circuito fechado de ímanes de terras raras. Facilita a separação distinta da fase metálica da fase de escória de óxido, transformando resíduos de ímanes em fim de vida em matérias-primas de alta pureza adequadas para reutilização.

A Mecânica da Separação

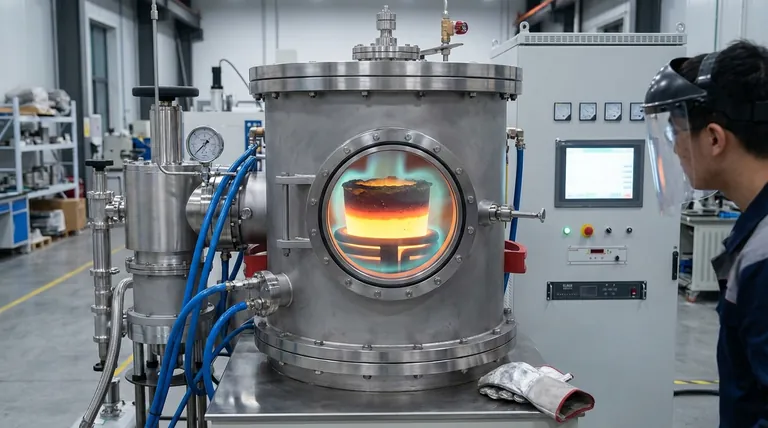

Para entender o papel do forno, é preciso olhar para além do simples aquecimento. Ele atua como um separador preciso de fases químicas.

Facilitando a Redução Carbotérmica

A função principal do forno é impulsionar a redução carbotérmica.

Este processo químico trata ímanes oxidados residuais, utilizando carbono e calor para reduzir os óxidos metálicos encontrados no material de sucata.

Separação de Fases Distintas

O objetivo final deste processo térmico é a segregação.

As altas temperaturas alcançadas dentro do forno fazem com que o material se separe em duas camadas distintas: uma fase metálica (predominantemente ferro) e uma fase de escória (rica em óxidos de terras raras).

Esta separação física é o passo definidor que permite a recuperação dos elementos de terras raras (os "MRDO") separadamente dos resíduos de ferro.

Controlo Ambiental

O sucesso deste processo depende muito da capacidade do forno de manipular o ambiente atmosférico circundante à fusão.

Atmosfera Protetora de Árgon

Não é possível realizar este processo ao ar livre.

O forno opera sob uma atmosfera protetora de árgon para prevenir a oxidação indesejada pelo oxigénio atmosférico, o que degradaria a qualidade dos materiais recuperados.

Regulação Controlada de Pressão

O controlo preciso da pressão é igualmente vital.

O sistema opera tipicamente a pressões reduzidas, como 80 mbar. Este ambiente de pressão específico é projetado para otimizar a reação de redução e garantir a formação eficiente das fases de escória e metálica.

Compreendendo as Compensações

Embora o forno de indução a vácuo seja essencial para este método de reciclagem, ele introduz constrangimentos operacionais específicos que devem ser geridos.

Complexidade da Manutenção da Atmosfera

O processo é intolerante a fugas atmosféricas.

Manter o ambiente específico de árgon a 80 mbar requer integridade rigorosa de vedação e sistemas de bombeamento. Qualquer brecha introduz oxigénio que pode contaminar a fase metálica ou alterar a estequiometria dos óxidos de terras raras.

Energia vs. Pureza

Alcançar as altas temperaturas necessárias para uma separação de fases eficaz consome muita energia.

Os operadores devem equilibrar o aporte de energia com o rendimento dos óxidos de terras raras. Calor insuficiente leva à separação incompleta (escória retida no metal), enquanto calor excessivo aumenta os custos operacionais sem aumentar proporcionalmente o rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao implementar um processo de indução a vácuo para a preparação de MRDO, os seus parâmetros operacionais devem ser ditados pelos seus alvos de recuperação específicos.

- Se o seu foco principal é a Pureza dos Óxidos de Terras Raras: Priorize o controlo preciso da pressão (por exemplo, mantendo estritamente 80 mbar) para garantir que a fase de escória esteja completamente distinta da fase metálica rica em ferro.

- Se o seu foco principal é a Sustentabilidade do Processo: Concentre-se no aspeto de "circuito fechado" otimizando o ciclo de redução carbotérmica para maximizar a taxa de recuperação de produtos em fim de vida em relação ao aporte de energia.

O forno de indução a vácuo não é apenas um aquecedor; é a ferramenta de precisão que desbloqueia o valor escondido em resíduos magnéticos.

Tabela Resumo:

| Característica | Papel na Preparação de MRDO |

|---|---|

| Redução Carbotérmica | Utiliza calor e carbono para reduzir óxidos em ímanes NdFeB residuais. |

| Separação de Fases | Segrega o material em metal rico em ferro e escória de óxido de terras raras. |

| Atmosfera de Árgon | Protege a fusão da oxidação e contaminação. |

| Controlo de Pressão | Mantém aproximadamente 80 mbar para otimizar a eficiência da redução e separação. |

Revolucione a Sua Recuperação de Terras Raras com a KINTEK

Maximize a eficiência da sua reciclagem em circuito fechado com os sistemas de vácuo de alta precisão da KINTEK. Apoiados por P&D e fabrico especializados, fornecemos sistemas de Vácuo, Indução e CVD personalizáveis, projetados para atender às rigorosas exigências térmicas e atmosféricas da preparação de MRDO. Quer esteja a escalar a redução carbotérmica ou a refinar óxidos de terras raras de alta pureza, os nossos fornos de alta temperatura de laboratório oferecem a fiabilidade que a sua investigação exige.

Pronto para otimizar o seu processo de reciclagem? Contacte a KINTEK hoje para uma solução personalizada.

Guia Visual

Referências

- Greenhouse Gas Emissions from Molten Fluoride Electrolysis Composed of Raw and Magnet Recycling Derived Oxides: A Comparative Study. DOI: 10.3390/ma18010184

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como selecionar o forno de fusão por indução IGBT certo para metais específicos? Combine Potência, Capacidade e Cadinho

- Qual é o método principal recomendado para a fundição de metais preciosos? Forno de Indução para Alta Pureza e Eficiência

- Quais são os desafios técnicos associados aos fornos de indução a vácuo ou com atmosfera protetora? Supere-os para obter pureza de material superior

- Quais materiais podem ser processados usando atomização ultrassônica baseada em indução? Um Guia para Metais Condutores

- Quais são as vantagens da fundição a vácuo? Ideal para protótipos de alta fidelidade e produção de baixo volume

- Quais são as aplicações específicas de um forno de fusão por indução a vácuo na fabricação de joias? Obtenha ligas de alta pureza impecáveis

- Que faixa de temperatura os fornos a vácuo aquecidos por indução podem atingir? Desbloqueie Calor Extremo e Pureza para Seus Materiais

- Qual é o papel de um forno de arco a vácuo na síntese de RHEA TixNbMoTaW? Etapas chave para a preparação de ligas refratárias