A fundição a vácuo é um método superior para a produção de pequenos lotes de peças de alta fidelidade e qualidade de produção. Suas principais vantagens sobre processos como usinagem CNC ou moldagem por injeção são sua capacidade de replicar geometrias complexas com detalhes de superfície excepcionais a uma fração do custo e tempo de criação de ferramentas rígidas. Isso a torna uma solução ideal para protótipos funcionais, amostras de marketing e produções de baixo volume.

Embora muitos processos possam criar uma peça, o desafio geralmente é equilibrar qualidade, velocidade e custo para necessidades de baixo volume. A fundição a vácuo resolve isso usando moldes de silicone baratos para criar peças que parecem e se sentem como produtos finais, preenchendo a lacuna entre impressões 3D únicas e a moldagem por injeção de produção em massa.

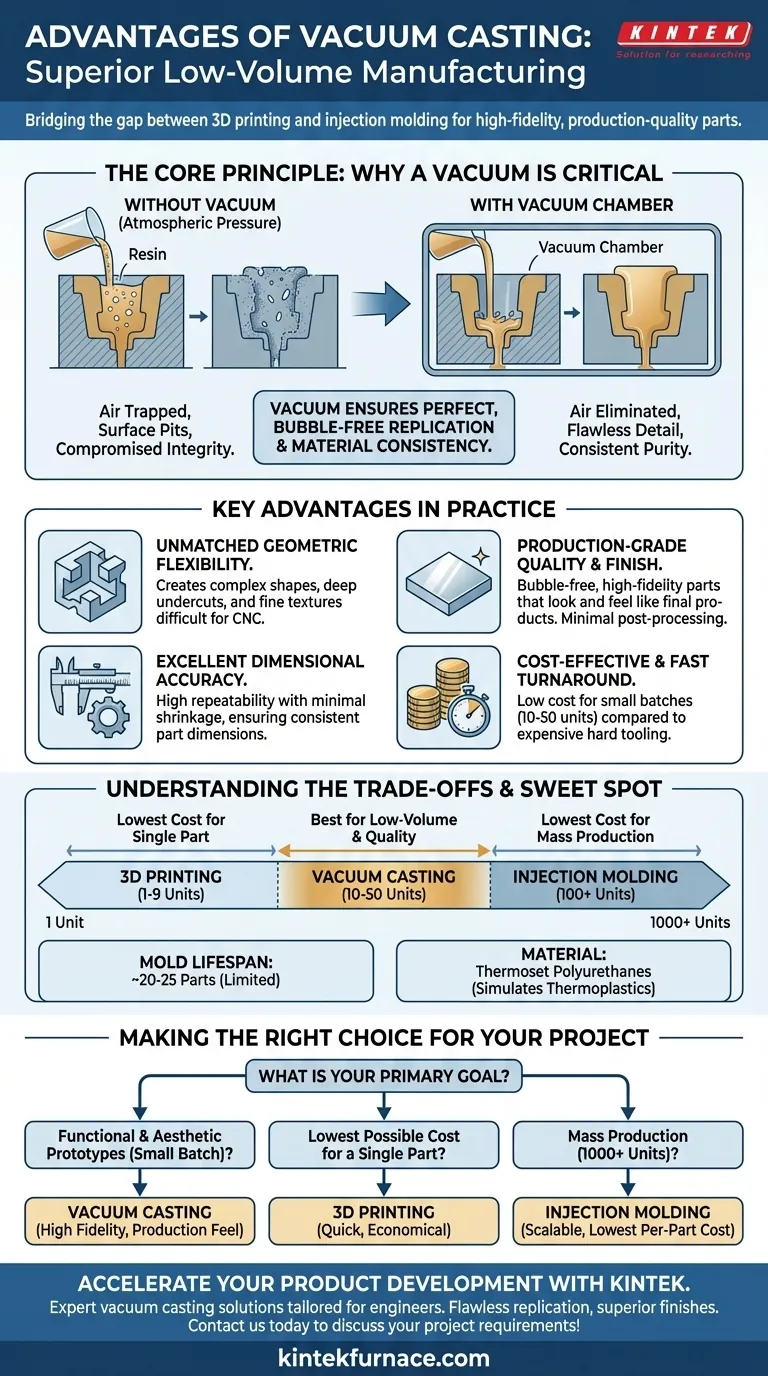

O Princípio Fundamental: Por Que o Vácuo é Crítico

O "vácuo" na fundição a vácuo não é apenas um nome; é a chave para a alta qualidade do processo. Todo o processo de fundição ocorre em uma câmara de vácuo, o que altera fundamentalmente o resultado em comparação com a vazamento de resina em condições atmosféricas normais.

Eliminando o Ar para Detalhes Impecáveis

Ao despejar resina líquida em um molde, pequenas bolhas de ar podem ficar presas nos cantos, em superfícies texturizadas ou dentro do próprio material. Essas bolhas resultam em pequenas perfurações na superfície e vazios internos, comprometendo tanto o acabamento estético quanto a integridade estrutural da peça.

Ao colocar o molde de silicone e a resina dentro de uma câmara de vácuo, todo o ar é removido antes da introdução da resina. Isso garante que a resina de poliuretano flua para cada fenda e detalhe da cavidade do molde, resultando em uma replicação perfeita e sem bolhas do padrão mestre.

Garantindo Pureza e Consistência do Material

O ambiente controlado de uma câmara de vácuo também evita a contaminação. Elimina o risco de poeira ou umidade transportadas pelo ar interferirem na reação química da resina de cura.

Isso garante uma cura limpa e pura, levando a propriedades de material consistentes e desempenho previsível em cada peça de um lote. Os componentes resultantes são fortes, com densidade uniforme e um acabamento de superfície de alta qualidade que muitas vezes não requer pós-processamento.

Principais Vantagens na Prática

Os princípios de um ambiente a vácuo se traduzem em benefícios tangíveis para engenheiros e designers de produtos.

Flexibilidade Geométrica Incomparável

A fundição a vácuo é conhecida por sua capacidade de produzir peças com geometrias altamente complexas, rebaixos profundos e texturas de superfície finas. A criação dessas características com usinagem CNC seria extremamente difícil e demorada, enquanto a ferramenta para moldagem por injeção seria proibitivamente cara.

Qualidade e Acabamento de Nível de Produção

As peças produzidas por fundição a vácuo têm uma aparência e sensação que são quase indistinguíveis de produtos moldados por injeção. O processo suporta uma ampla gama de resinas de poliuretano que podem imitar as propriedades de plásticos de produção, desde materiais rígidos e transparentes semelhantes ao ABS até elastômeros flexíveis e semelhantes à borracha.

Excelente Precisão Dimensional

O processo é altamente repetível, proporcionando excelente precisão dimensional de peça para peça. Como a resina de poliuretano cura em baixa pressão e temperatura, há mínima contração ou empenamento, um problema comum em outros processos baseados em calor. Essa precisão é alcançada sem a necessidade de operações de acabamento secundárias.

Entendendo as Compensações

Embora poderosa, a fundição a vácuo não é a escolha certa para todas as situações. Compreender suas limitações é fundamental para usá-la de forma eficaz.

A Equação de Custo por Peça

A fundição a vácuo é mais econômica para baixas tiragens, tipicamente entre 10 e 50 unidades. Para uma única peça, a impressão 3D é frequentemente mais barata. Para produção de alto volume (centenas ou milhares de unidades), o custo por peça da moldagem por injeção torna-se muito menor, justificando o alto investimento inicial em ferramentas.

Vida Útil do Molde de Silicone

Os moldes de silicone macio usados na fundição a vácuo são baratos de criar, mas têm uma vida útil limitada. Eles começam a degradar devido à exposição térmica e química após a produção de cerca de 20 a 25 peças. Este é o principal fator que torna a fundição a vácuo inadequada para produção em massa.

Limitações de Material

Embora a gama de resinas de poliuretano seja ampla, elas são, em última análise, materiais termofixos que simulam termoplásticos. Se sua aplicação exigir estritamente as propriedades mecânicas ou térmicas exatas de um termoplástico específico de grau de produção (como policarbonato ou nylon), você pode precisar usar um processo diferente.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de fabricação correto depende inteiramente de seus objetivos específicos de qualidade, quantidade e custo.

- Se seu foco principal são protótipos funcionais e estéticos: A fundição a vácuo é provavelmente sua melhor escolha para criar um pequeno lote de peças que parecem e se sentem como o produto final.

- Se seu foco principal é o menor custo possível para uma única peça: Uma impressão 3D (como FDM ou SLA) é frequentemente mais econômica para um modelo de validação de design único.

- Se seu foco principal é a produção em massa (1000+ unidades): Você deve investir em ferramentas rígidas para um processo como a moldagem por injeção para alcançar o menor custo por peça em escala.

Ao entender onde a fundição a vácuo se encaixa no cenário de fabricação, você pode selecionar com confiança o processo certo para dar vida ao seu design.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade Geométrica | Excelente para formas complexas, rebaixos profundos e texturas finas, difíceis de conseguir com usinagem CNC. |

| Qualidade da Superfície | Produz peças de alta fidelidade e sem bolhas com excelente acabamento, muitas vezes sem necessidade de pós-processamento. |

| Custo-Benefício | Baixo custo para pequenos lotes (10-50 unidades) versus ferramentas rígidas caras na moldagem por injeção. |

| Velocidade | Tempo de resposta mais rápido para protótipos e tiragens de baixo volume em comparação com métodos tradicionais. |

| Versatilidade de Material | Utiliza resinas de poliuretano para imitar vários plásticos, de propriedades rígidas a flexíveis. |

| Precisão Dimensional | Alta repetibilidade com mínima contração, garantindo dimensões consistentes da peça. |

Precisa de protótipos de alta qualidade ou peças de baixo volume? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fundição a vácuo, adaptadas para engenheiros e desenvolvedores de produtos. Nossa expertise garante a replicação impecável de geometrias complexas com acabamentos de superfície superiores, ajudando você a acelerar o desenvolvimento de produtos. Entre em contato conosco hoje para discutir como nossos serviços personalizados podem atender aos seus requisitos exclusivos de projeto e entregar resultados de nível de produção com eficiência!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade