Em resumo, a prensagem a quente é uma tecnologia crítica usada para fabricar materiais de alto desempenho em campos exigentes como aeroespacial, defesa, eletrônica e manufatura avançada. É aplicada tanto na pesquisa fundamental para desenvolver novos materiais quanto na produção industrial para componentes especializados de alto valor, onde densidade e resistência máximas são inegociáveis.

Embora os métodos de fabricação convencionais sejam adequados para muitas aplicações, a prensagem a quente ocupa um nicho especializado. É o processo de referência quando o objetivo é criar componentes totalmente densos e de alta pureza a partir de materiais que, de outra forma, seriam difíceis ou impossíveis de consolidar, como cerâmicas avançadas e compósitos de matriz metálica.

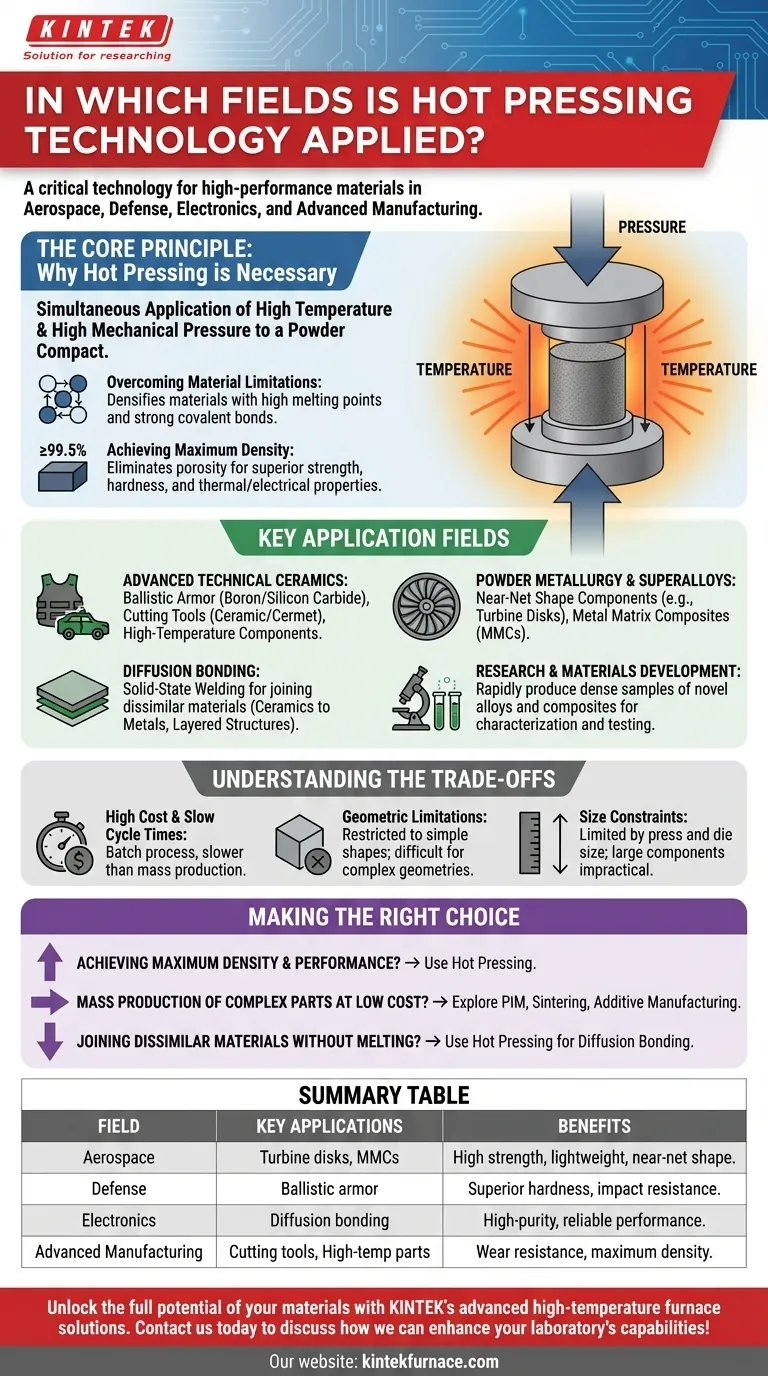

O Princípio Central: Por Que a Prensagem a Quente é Necessária

A prensagem a quente é uma técnica de processamento de materiais que envolve a aplicação simultânea de alta temperatura e alta pressão mecânica a um pó compactado dentro de um molde. Essa combinação de forças oferece uma vantagem poderosa sobre outros métodos.

Superando Limitações do Material

Muitos materiais avançados, como carbeto de silício ou nitreto de boro, possuem pontos de fusão extremamente altos e fortes ligações covalentes. Isso os torna muito difíceis de adensar usando a sinterização tradicional, que depende apenas do calor. A pressão externa aplicada durante a prensagem a quente força as partículas do pó a se unirem, acelerando a difusão e eliminando a porosidade em temperaturas abaixo do ponto de fusão do material.

Alcançando a Densidade Máxima

O principal objetivo da prensagem a quente é produzir um material com densidade quase total (tipicamente >99,5%). A porosidade, ou espaço vazio dentro de um material, atua como um concentrador de tensão e é o ponto de origem primário para rachaduras e falhas. Ao eliminar essa porosidade, a prensagem a quente produz componentes com resistência mecânica, dureza e propriedades térmicas e elétricas vastamente superiores.

Principais Campos de Aplicação

As capacidades exclusivas da prensagem a quente a tornam indispensável para a produção de componentes que precisam operar sob condições extremas. Sua aplicação abrange vários setores de alta tecnologia chave.

Cerâmicas Técnicas Avançadas

Esta é, sem dúvida, a aplicação mais comum. Cerâmicas prensadas a quente são usadas para:

- Blindagem Balística: Placas de carbeto de boro e carbeto de silício para proteção corporal e veicular dependem da prensagem a quente para atingir a dureza e resistência necessárias para deter projéteis.

- Ferramentas de Corte: Pastilhas de corte de cerâmica e cermet (compósito cerâmica-metal) para usinagem de alta velocidade são prensadas a quente para garantir extrema dureza e resistência ao desgaste.

- Componentes de Alta Temperatura: Peças para fornos, motores e outros ambientes de alto calor são feitas de cerâmicas prensadas a quente devido à sua estabilidade térmica.

Metalurgia do Pó e Superligas

Embora muitas peças metálicas sejam fundidas ou forjadas, a prensagem a quente é usada para aplicações de nicho envolvendo pós metálicos, especialmente para a indústria aeroespacial.

- Componentes Quase Líquidos (Near-Net Shape): Pode produzir peças, como discos de turbina para motores a jato, a partir de pós de superligas que estão próximos de suas dimensões finais, reduzindo o desperdício de material e o tempo de usinagem.

- Compósitos de Matriz Metálica (MMCs): A prensagem a quente é usada para consolidar pós metálicos com fibras de reforço cerâmicas (ex: alumínio com fibras de carbeto de silício) para criar materiais leves com rigidez e resistência excepcionais.

Soldagem por Difusão

A prensagem a quente é um excelente método para unir materiais dissimilares sem fusão ou uso de materiais de enchimento.

- Soldagem em Estado Sólido: Ao aplicar calor e pressão, os átomos de dois materiais diferentes podem se difundir através da fronteira, criando uma ligação forte e contínua. Isso é usado para unir cerâmicas a metais ou para criar estruturas compósitas em camadas para aplicações eletrônicas e aeroespaciais.

Pesquisa e Desenvolvimento de Materiais

Em um ambiente de laboratório, a prensagem a quente é uma ferramenta inestimável para pesquisa fundamental. Ela permite que os cientistas produzam rapidamente amostras densas de novas ligas, compósitos e formulações cerâmicas para caracterização e teste, acelerando a descoberta de novos materiais.

Entendendo as Compensações: Por Que Não É Usada em Todos os Lugares

Apesar de suas vantagens, a prensagem a quente não é uma solução universal. Ela apresenta um conjunto específico de limitações que são cruciais de entender.

Alto Custo e Tempos de Ciclo Lentos

A prensagem a quente é um processo em lote, não contínuo. Os ciclos de aquecimento, prensagem e resfriamento podem levar várias horas, tornando-a significativamente mais lenta e mais cara por peça em comparação com métodos de produção em massa como moldagem por injeção ou sinterização convencional.

Limitações Geométricas

O processo é geralmente restrito a formas simples, como discos, blocos e cilindros. A montagem rígida do molde torna difícil e caro produzir peças com geometrias complexas, rebaixos ou cavidades internas.

Restrições de Tamanho

O tamanho do componente final é limitado pelo tamanho da prensa a quente e pelos materiais do molde, que devem suportar temperaturas e pressões extremas. Produzir componentes muito grandes através da prensagem a quente é frequentemente impraticável ou proibitivamente caro.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a prensagem a quente depende inteiramente dos requisitos técnicos e das restrições econômicas do seu projeto.

- Se o seu foco principal é alcançar a densidade máxima do material e o desempenho mecânico: A prensagem a quente é a escolha superior, especialmente para cerâmicas avançadas e materiais difíceis de sinterizar.

- Se o seu foco principal é a produção em massa de peças complexas a baixo custo: Você deve explorar outros métodos, como moldagem por injeção de pó (PIM), compactação em molde seguida de sinterização ou fabricação aditiva.

- Se o seu foco principal é unir materiais dissimilares sem fusão: A prensagem a quente para soldagem por difusão é uma técnica líder para criar juntas de alta integridade em estado sólido.

Em última análise, a prensagem a quente é a solução definitiva quando o desempenho não pode ser comprometido e o próprio material apresenta um desafio fundamental de fabricação.

Tabela de Resumo:

| Campo | Aplicações Chave | Benefícios |

|---|---|---|

| Aeroespacial | Discos de turbina, compósitos de matriz metálica | Alta resistência, leve, produção quase líquida (near-net shape) |

| Defesa | Blindagem balística (ex: placas de carbeto de boro) | Dureza superior, resistência ao impacto |

| Eletrônica | Soldagem por difusão para estruturas em camadas | Alta pureza, desempenho confiável em condições extremas |

| Manufatura Avançada | Ferramentas de corte, componentes de alta temperatura | Resistência ao desgaste, estabilidade térmica, densidade máxima |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Seja você da área aeroespacial, defesa ou P&D, nossa experiência em prensagem a quente e design de fornos personalizados garante que você alcance densidade e desempenho máximos. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com personalização profunda para atender às suas necessidades exclusivas. Contate-nos hoje para discutir como podemos aprimorar as capacidades do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas