Em última análise, sua escolha é ditada por dois fatores: a temperatura máxima que seu material requer e sua reatividade química dentro do ambiente do forno. O elemento de aquecimento deve ser capaz de atingir a temperatura desejada sem contaminar sua amostra, enquanto o método de pressurização deve aplicar a força necessária de forma controlada e em uma atmosfera não reativa.

O processo de seleção para uma prensa a quente a vácuo é um ato de equilíbrio. Você deve escolher um elemento de aquecimento que possa atingir a temperatura de processo desejada sem interferir quimicamente com seu material, e um sistema de pressurização que aplique força uniforme dentro de uma atmosfera de vácuo ou gás inerte cuidadosamente controlada.

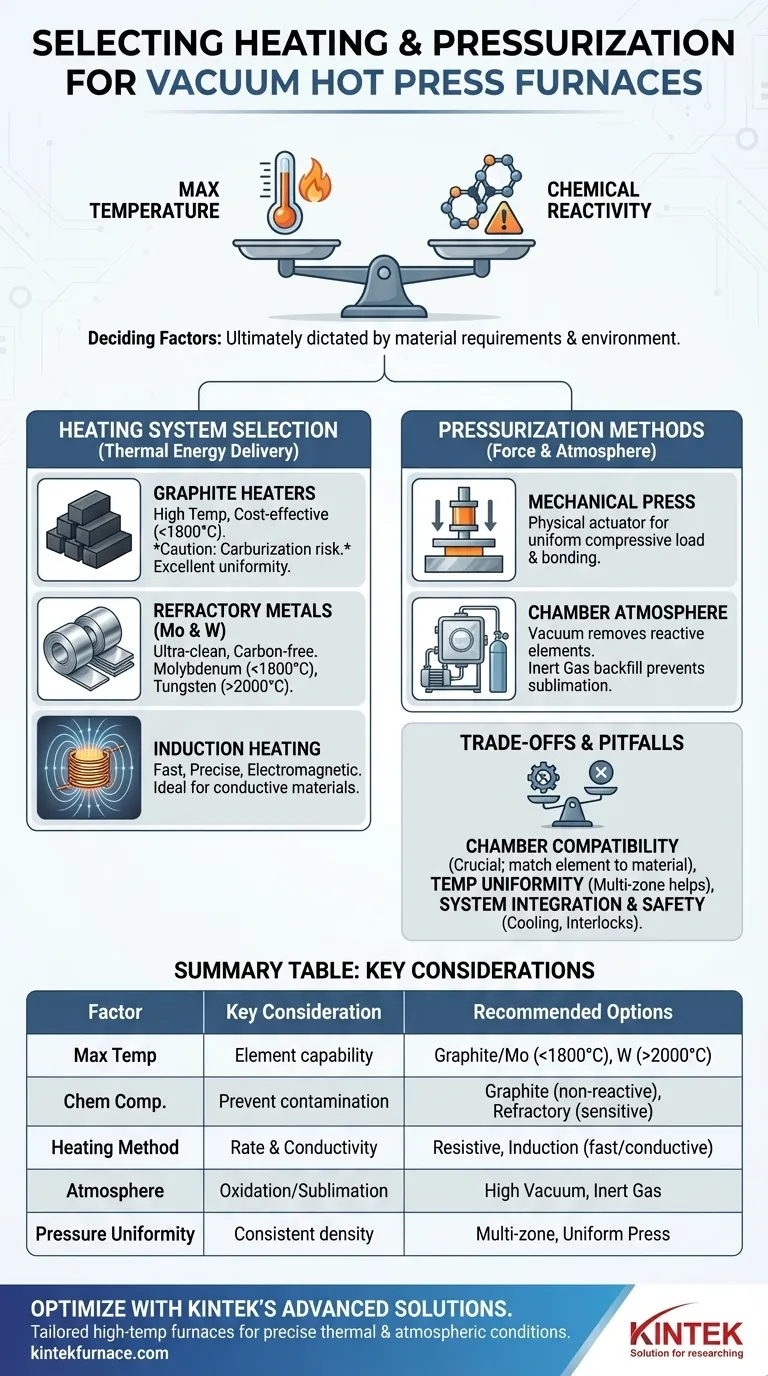

Desmistificando os Sistemas Principais: Calor e Pressão

Um forno de prensa a quente a vácuo integra dois sistemas distintos, porém interdependentes, para atingir sua função. Compreendê-los separadamente é o primeiro passo para fazer uma escolha informada.

O Papel do Sistema de Aquecimento

Este sistema é responsável por fornecer energia térmica. Seu design e composição de material influenciam diretamente a temperatura máxima do forno, a taxa de aquecimento e a limpeza do ambiente de processamento.

O Papel do Sistema de Pressurização

Este sistema tem dois componentes: a prensa mecânica que aplica força física para compactação e ligação, e o sistema de vácuo que controla a atmosfera gasosa, removendo elementos reativos como o oxigênio.

Selecionando o Elemento de Aquecimento Correto

O elemento de aquecimento é o coração do forno. Sua decisão aqui é impulsionada principalmente pelos requisitos de temperatura do seu processo e pela compatibilidade química com os materiais que você está aquecendo.

Temperatura como o Principal Impulsionador

A primeira pergunta que você deve responder é: qual é a minha temperatura máxima de processamento? Isso imediatamente limitará suas opções, pois cada tipo de elemento tem uma faixa operacional distinta.

Aquecedores de Grafite

O grafite é uma escolha comum e econômica para aplicações de alta temperatura. Oferece excelente uniformidade térmica e é robusto.

No entanto, sua principal limitação é a reatividade. Em altas temperaturas, ele pode introduzir carbono em sua amostra, um processo conhecido como cementação, que é indesejável para muitos metais e cerâmicas.

Aquecedores de Metal Refratário (Molibdênio e Tungstênio)

Para aplicações que exigem um ambiente ultralimpo e livre de carbono, os metais refratários são a escolha superior.

O molibdênio é frequentemente usado para temperaturas de até aproximadamente 1800°C. O tungstênio é reservado para as aplicações mais extremas, capaz de atingir temperaturas bem acima de 2000°C.

Aquecimento por Indução

A indução é um método de aquecimento diferente. Em vez de depender de elementos resistivos, ela usa um campo eletromagnético para aquecer diretamente um suscetor eletricamente condutor ou a própria peça de trabalho.

Este método fornece taxas de aquecimento excepcionalmente rápidas e controle preciso, tornando-o ideal para aplicações como fundição a vácuo ou processamento de materiais condutores específicos.

Compreendendo os Métodos de Pressurização

O termo "pressão" em uma prensa a quente refere-se tanto à força mecânica aplicada à amostra quanto à pressão gasosa dentro da câmara.

O Sistema de Prensa Mecânica

Este é o atuador físico (geralmente hidráulico) que aplica uma carga compressiva controlada ao seu material. A principal consideração aqui é garantir que o sistema possa fornecer a força necessária uniformemente em toda a peça para atingir densidade e ligação consistentes.

O Controle da Atmosfera da Câmara

O sistema de vácuo, composto por bombas, válvulas e manômetros, é crucial para remover o ar e prevenir a oxidação. Para muitos processos, um alto vácuo é tudo o que é necessário.

Em alguns casos, a câmara é preenchida com uma baixa pressão de um gás inerte, como o Argônio. Isso pode prevenir a sublimação de certos elementos da amostra em altas temperaturas e melhorar a uniformidade térmica através da convecção.

Compreendendo as Compensações e Armadilhas

Selecionar os componentes corretos envolve navegar por uma série de compensações críticas que podem impactar o sucesso do processo e a longevidade do equipamento.

O Desafio da Compatibilidade Química

Este é o ponto de falha mais comum. Usar um aquecedor de grafite para processar uma liga sensível ao carbono, por exemplo, contaminará o material e comprometerá suas propriedades. Sempre cruze referências do seu material de trabalho com a composição do elemento de aquecimento.

Alcançando a Uniformidade de Temperatura

Aplicar alta pressão mecânica torna o aquecimento uniforme difícil. Sistemas modernos frequentemente usam três ou quatro zonas de aquecimento controladas independentemente para garantir que toda a peça de trabalho atinja a temperatura desejada uniformemente, prevenindo tensões internas ou sinterização incompleta.

Integração do Sistema e Segurança

Uma prensa a quente é um sistema complexo onde cada componente deve funcionar em conjunto. Um sistema robusto de resfriamento a água é essencial para proteger a câmara e as bombas de vácuo. Da mesma forma, intertravamentos de segurança em portas, válvulas e sistemas de pressão são inegociáveis para prevenir acidentes durante a operação.

Fazendo a Escolha Certa para sua Aplicação

Sua decisão final deve ser baseada em uma compreensão clara dos seus objetivos de processo.

- Se o seu foco principal é a sinterização econômica de carbonetos ou outros materiais não reativos: Elementos de aquecimento de grafite oferecem um excelente equilíbrio entre desempenho em alta temperatura e valor econômico.

- Se o seu foco principal é o processamento de metais ou cerâmicas sensíveis à contaminação: Aquecedores de metal refratário, como molibdênio ou tungstênio, são essenciais para manter um ambiente limpo e livre de carbono.

- Se o seu foco principal é o aquecimento rápido de materiais condutores para fundição ou brasagem: Um sistema de aquecimento por indução oferece velocidade inigualável e controle preciso de temperatura.

- Se o seu foco principal é prevenir a oxidação e a sublimação de materiais: Um sistema de vácuo de alto desempenho é crucial, com a opção de preenchimento com gás inerte fornecendo uma camada adicional de controle de processo.

Ao combinar cuidadosamente as capacidades do seu sistema com as necessidades específicas do seu material, você garante um processo de fabricação preciso, repetível e bem-sucedido.

Tabela Resumo:

| Fator de Seleção | Principais Considerações | Opções Recomendadas |

|---|---|---|

| Temperatura Máxima | Determina a capacidade do material do elemento de aquecimento | Grafite (<1800°C), Molibdênio (<1800°C), Tungstênio (>2000°C) |

| Compatibilidade Química | Previne contaminação da amostra e cementação | Grafite (materiais não reativos), Metais Refratários (materiais sensíveis ao carbono) |

| Método de Aquecimento | Equilibra taxa de aquecimento e condutividade do material | Aquecimento Resistivo (uso geral), Aquecimento por Indução (aquecimento rápido para materiais condutores) |

| Controle de Atmosfera | Previne oxidação e sublimação de material | Alto Vácuo (padrão), Preenchimento com Gás Inerte (controle aprimorado) |

| Uniformidade de Pressão | Garante densidade e ligação consistentes | Sistemas de aquecimento multizona, Prensa hidráulica com distribuição uniforme de força |

Otimize seu Processo de Prensa a Quente a Vácuo com as Soluções Avançadas da KINTEK

Lutando para equilibrar os requisitos de temperatura, compatibilidade de materiais e uniformidade de pressão em suas aplicações de prensa a quente a vácuo? A KINTEK aproveita P&D excepcional e capacidades de fabricação interna para fornecer soluções de fornos de alta temperatura precisamente adaptadas. Nossa experiência em Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD garante que seus materiais recebam as condições térmicas e atmosféricas perfeitas para um processamento bem-sucedido.

Se você está trabalhando com ligas sensíveis ao carbono que exigem aquecedores de metal refratário ou precisa de aquecimento por indução rápido para materiais condutores, nossa forte capacidade de personalização profunda atende aos seus requisitos experimentais exclusivos. Entre em contato com nossa equipe de engenharia hoje mesmo para discutir como podemos aprimorar seu processo de fabricação com soluções de prensa a quente confiáveis e livres de contaminação.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores