Em resumo, a automação aprimora o processo de prensagem a quente ao introduzir controle preciso e repetível sobre cada variável crítica, desde a temperatura e pressão até o tempo do ciclo. Essa abordagem sistemática reduz drasticamente o erro humano, minimiza o desperdício de material e garante um resultado consistentemente de alta qualidade, difícil de alcançar com operação manual.

O valor central da automação na prensagem a quente não é apenas a velocidade; é transformar o processo de uma arte dependente do operador em uma ciência orientada por dados. Isso garante que cada peça produzida atenda às especificações exatas, todas as vezes.

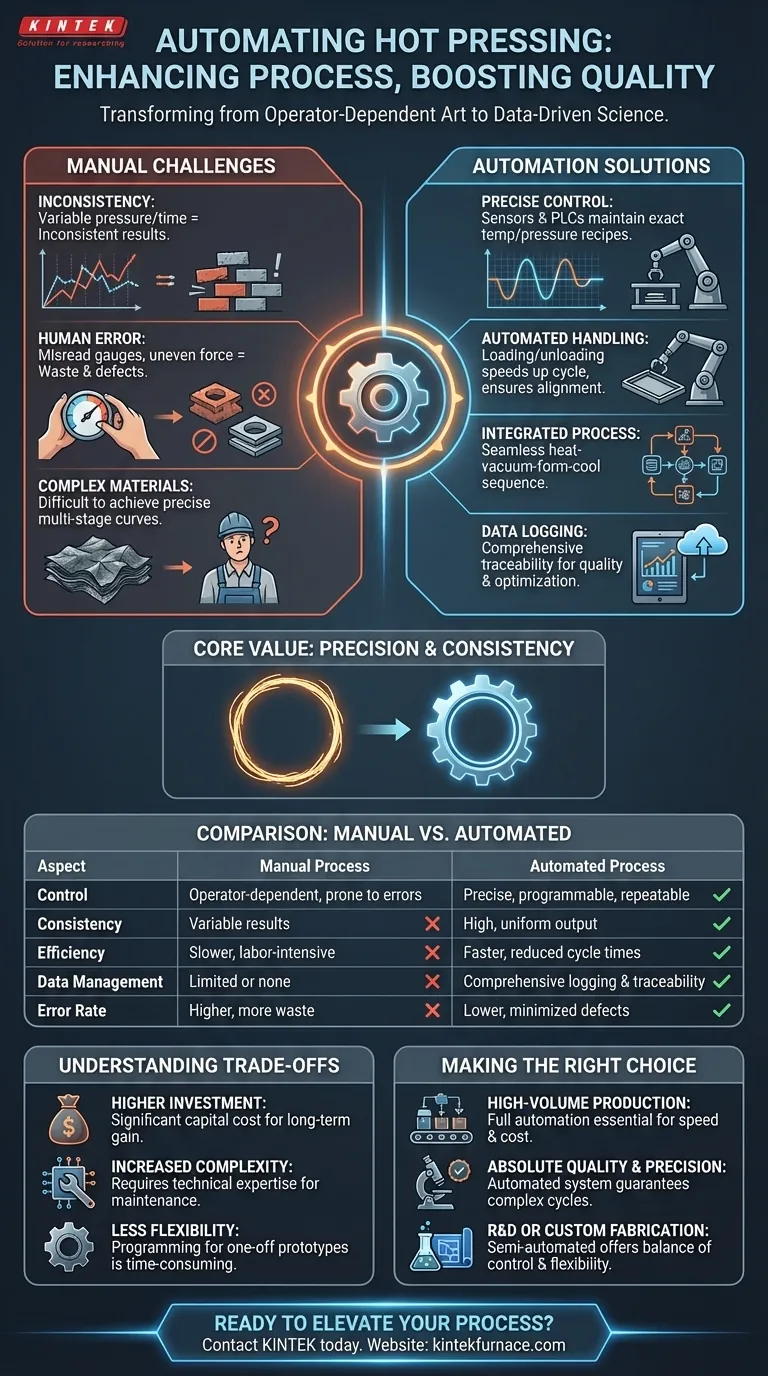

Por Que o Controle Manual é Insuficiente

Para entender o impacto da automação, devemos primeiro reconhecer as limitações inerentes à prensagem a quente manual. O processo depende de um equilíbrio delicado entre calor, pressão e tempo.

O Problema da Inconsistência

Ajustes manuais feitos por um operador, por mais habilidoso que seja, estão sujeitos a pequenas variações. Essas ligeiras diferenças na aplicação de pressão ou no tempo podem levar a inconsistências na densidade do produto, no acabamento da superfície e na integridade estrutural.

O Risco de Erro Humano

Os operadores podem ler mal os medidores, aplicar pressão de forma desigual ou julgar mal o tempo. Esses erros podem resultar em peças rejeitadas, material desperdiçado e tempo de produção perdido, afetando diretamente a lucratividade.

O Desafio dos Materiais Complexos

A fabricação moderna geralmente envolve compósitos e polímeros avançados que exigem curvas de aquecimento e pressão extremamente precisas. Atingir esses ciclos complexos de várias etapas manualmente é impraticável e não confiável.

Como a Automação Proporciona Precisão e Eficiência

A automação resolve esses desafios integrando o controle sobre todo o fluxo de trabalho de prensagem a quente. Ela sistematiza cada etapa para resultados ótimos e repetíveis.

Controle Preciso de Temperatura e Pressão

Sistemas automatizados usam sensores e controladores lógicos programáveis (CLPs) para manter a temperatura e a pressão exatas exigidas para um material específico. O sistema pode executar receitas pré-programadas, garantindo que as condições ideais sejam atendidas para cada ciclo.

Manuseio Automatizado de Materiais

Prensas modernas automatizam tarefas como carregar matérias-primas (alimentação da mesa) e descarregar peças acabadas (desmoldagem). Isso não só acelera o ciclo, mas também garante que os materiais sejam posicionados corretamente, prevenindo defeitos causados por desalinhamento.

Etapas do Processo Integradas

A automação combina perfeitamente aquecimento, vácuo (para remover ar preso e voláteis), conformação e resfriamento em uma sequência contínua e otimizada. Isso elimina atrasos e potenciais erros que ocorrem ao transitar entre estações manuais.

Registro de Dados e Rastreabilidade

Um sistema automatizado registra os parâmetros exatos usados para cada peça produzida. Esses dados são inestimáveis para controle de qualidade, otimização de processos e fornecimento de rastreabilidade para indústrias como aeroespacial ou fabricação médica, onde é um requisito.

Entendendo as Compensações (Trade-offs)

Embora os benefícios sejam significativos, a adoção da automação é uma decisão estratégica com compensações claras que devem ser consideradas.

Investimento Inicial Mais Alto

Sistemas de prensagem a quente totalmente automatizados representam uma despesa de capital significativa em comparação com equipamentos manuais mais simples. O retorno sobre esse investimento deve ser calculado com base nos ganhos esperados em qualidade, rendimento e custos trabalhistas reduzidos.

Complexidade e Manutenção Aumentadas

Sistemas automatizados incorporam eletrônica, sensores e software sofisticados. Isso exige um nível mais alto de experiência técnica para manutenção e solução de problemas. Uma falha na máquina pode causar um tempo de inatividade mais significativo se a experiência interna não estiver disponível.

Menor Flexibilidade para Protótipos Únicos

Programar uma prensa automatizada para uma peça única e complexa pode consumir muito tempo. Para prototipagem rápida e de baixa fidelidade, uma prensa manual pode, às vezes, oferecer mais flexibilidade imediata, embora com menor precisão.

Fazendo a Escolha Certa Para Seu Objetivo

Sua decisão de alavancar a automação deve ser impulsionada pelo seu principal objetivo de fabricação.

- Se seu foco principal é a produção de alto volume: A automação total é essencial para alcançar a velocidade, consistência e baixo custo por unidade necessários para ser competitivo.

- Se seu foco principal é qualidade e precisão absolutas: Um sistema automatizado é a única maneira de garantir que ciclos de cura complexos para materiais avançados sejam executados perfeitamente todas as vezes.

- Se seu foco principal é P&D ou fabricação personalizada: Um sistema semiautomatizado pode oferecer o melhor equilíbrio, fornecendo controle preciso sobre variáveis-chave enquanto mantém a flexibilidade para mudanças frequentes.

Ao remover a variabilidade e implementar controle preciso, a automação permite que você alcance resultados previsíveis e de alta qualidade em escala.

Tabela de Resumo:

| Aspecto | Processo Manual | Processo Automatizado |

|---|---|---|

| Controle | Dependente do operador, propenso a erros | Preciso, programável, repetível |

| Consistência | Resultados variáveis | Alta produção uniforme |

| Eficiência | Mais lento, intensivo em mão de obra | Mais rápido, tempos de ciclo reduzidos |

| Gerenciamento de Dados | Limitado ou inexistente | Registro e rastreabilidade abrangentes |

| Manuseio de Materiais | Manual, risco de desalinhamento | Automatizado, posicionamento preciso |

| Taxa de Erro | Mais alta, mais desperdício | Mais baixa, defeitos minimizados |

Pronto para elevar sua prensagem a quente com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos exclusivos de experimentação e produção. Se você está na fabricação de alto volume, P&D ou fabricação personalizada, nossos sistemas automatizados garantem qualidade consistente e custos reduzidos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Por que uma prensa de laboratório de alta precisão é usada para cerâmicas compósitas à base de TiB2? Garanta a Preparação Impecável do Corpo Verde

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Qual é a função principal de um forno de prensa a vácuo em quente na preparação de compósitos microlaminados de liga amorfa à base de Fe/alumínio? Alcançar Ligação Sólida Perfeita

- Qual é o propósito de aplicar vibração ao molde de grafite carregado? Melhorar o desempenho de sinterização do compósito TiAl-SiC

- Como o controle de pressão de vácuo em um forno SPS influencia o metal duro? Alcance o sucesso na sinterização de alta densidade

- Como a sinterização por prensagem a quente contribui para a fabricação de cerâmicas de fase MAX de Ta-Al-C de alta densidade? Otimizar a Consolidação

- Quais são as aplicações comuns dos fornos de sinterização por prensagem a quente a vácuo? Essencial para Materiais Puros e de Alta Densidade