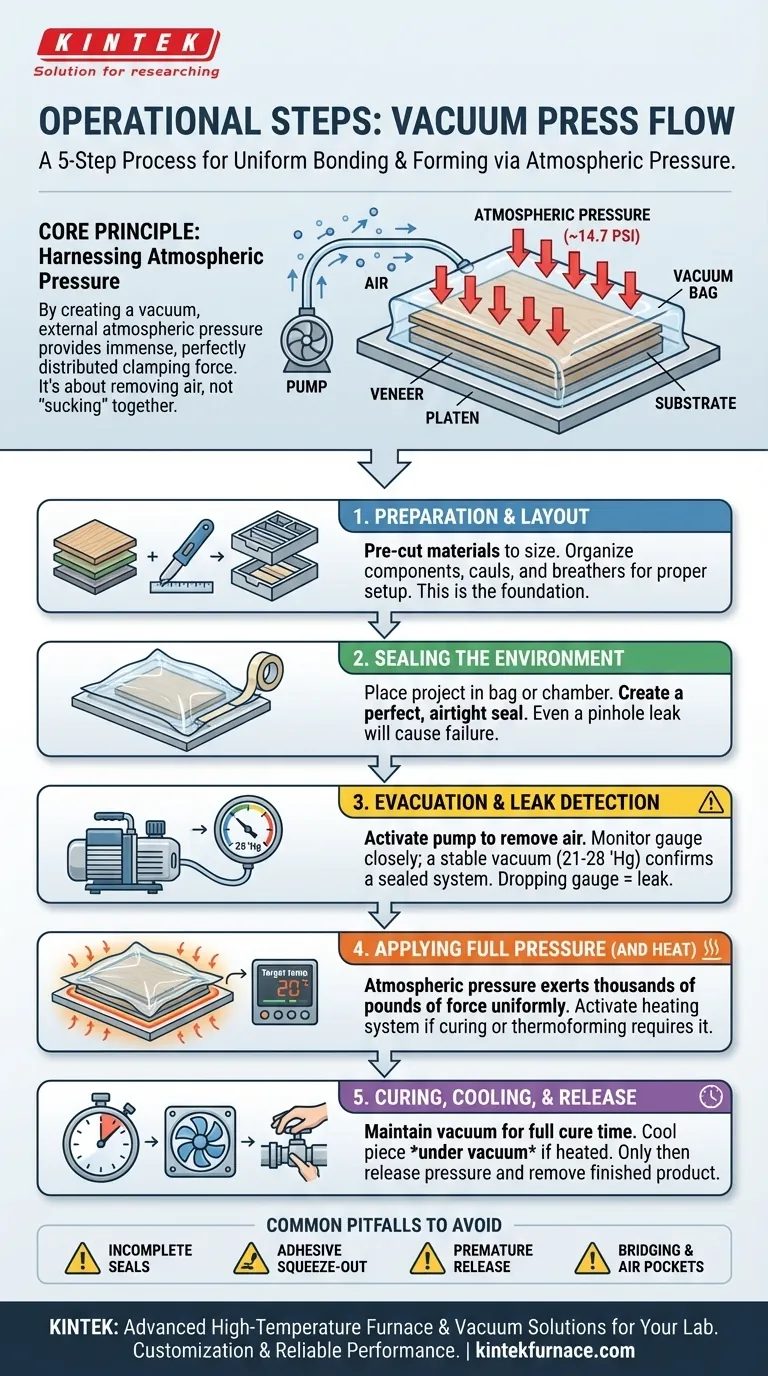

Operar uma prensa a vácuo é um processo preciso de cinco etapas que garante colagem e moldagem perfeitas. A sequência central envolve preparar e encapsular seus materiais em um ambiente selado, evacuar todo o ar para criar um vácuo, permitir que a pressão atmosférica atue sobre a peça de trabalho e, finalmente, deixar o projeto curar antes de liberar. Este método garante pressão uniforme em toda a superfície, algo inatingível com grampos tradicionais.

O princípio central da prensagem a vácuo não é aplicar força ativamente, mas sim remover o ar. Ao criar um vácuo, você permite que o peso imenso e consistente da atmosfera terrestre forneça pressão de aperto uniforme para resultados impecáveis.

O Princípio Central: Aproveitando a Pressão Atmosférica

Antes de detalhar as etapas, é fundamental entender como funciona uma prensa a vácuo. Ela não "suga" os componentes juntos.

Em vez disso, a bomba de vácuo remove as moléculas de ar de dentro de um saco ou câmara selada. Isso cria um diferencial de pressão significativo entre o interior (pressão próxima de zero) e o exterior (pressão atmosférica padrão).

Ao nível do mar, a pressão atmosférica é de aproximadamente 14,7 libras por polegada quadrada (PSI). Ao remover o ar de dentro do saco, você permite que essa pressão atmosférica externa pressione uniformemente sobre cada polegada quadrada do seu projeto. Esta é a fonte da força de aperto imensa e perfeitamente distribuída.

Uma Detalhamento Passo a Passo do Processo

Cada etapa no ciclo de prensagem a vácuo é fundamental para um resultado bem-sucedido. Pular ou apressar qualquer uma delas pode levar ao fracasso.

Etapa 1: Preparação e Disposição

Esta é a base do seu projeto. Antes que qualquer coisa entre no saco, certifique-se de que todos os componentes estejam devidamente preparados.

Isso inclui cortar folheados ou laminados no tamanho, preparar o substrato e organizar quaisquer itens necessários, como calços ou malha de aeração, para auxiliar na remoção do ar em formas complexas.

Etapa 2: Selagem do Ambiente

Seu projeto é colocado dentro do saco ou câmara a vácuo. O sucesso de toda a operação depende de uma selagem perfeita e hermética.

Usando fita de vedação especial, a abertura do saco é meticulosamente fechada. Mesmo um vazamento minúsculo impedirá que o sistema atinja um vácuo total e comprometerá a prensa.

Etapa 3: Evacuação e Detecção de Vazamentos

Uma vez selado, o gerador de vácuo (bomba) é conectado e ligado. Ele começa a remover o ar do saco.

Esta é a fase de diagnóstico mais crítica. Observe o manômetro de vácuo de perto. Um sistema saudável alcançará um vácuo forte (tipicamente 21-28 "Hg, ou polegadas de mercúrio) e o manterá estável depois que a bomba for desligada. Se o valor do manômetro cair, você tem um vazamento que deve ser encontrado e corrigido.

Etapa 4: Aplicação da Pressão Total (e Calor)

Com um vácuo estável alcançado, o "aperto" está agora ativo. A pressão atmosférica está exercendo milhares de libras de força uniformemente sobre sua peça de trabalho.

Para aplicações que requerem calor, como a cura de certas resinas ou termoformagem, o sistema de aquecimento integrado é ativado. Os sistemas de controle garantem que tanto o nível de vácuo quanto a temperatura permaneçam na meta durante a duração exigida.

Etapa 5: Cura, Resfriamento e Liberação

O projeto deve permanecer sob vácuo durante todo o tempo de cura recomendado do adesivo. Liberar a pressão prematuramente resultará em uma ligação fraca ou falha.

Se o calor foi usado, um ciclo de resfriamento é necessário. A peça deve esfriar enquanto ainda está sob vácuo para evitar que os materiais se deformem ou "voltem" à medida que perdem calor. Somente após a cura completa e a peça estar fria é que o vácuo pode ser liberado e o produto acabado removido.

Armadilhas Comuns e Como Evitá-las

Entender possíveis falhas é tão importante quanto conhecer as etapas corretas. Quase todos os problemas podem ser rastreados até um punhado de erros comuns.

Selagens Incompletas e Vazamentos

Esta é a causa número um de falha. Sempre verifique duas vezes sua selagem antes de se afastar. Um manômetro de vácuo em queda é um sinal imediato para encontrar e vedar o vazamento.

Excesso de Adesivo

O excesso de adesivo pode ser forçado para fora sob pressão, potencialmente colando seu projeto diretamente ao saco a vácuo. Use um tecido de aeração ou sangria antiaderente entre seu projeto e o saco para absorver o excesso de adesivo e auxiliar no fluxo de ar.

Liberação Prematura do Vácuo

Os adesivos precisam de tempo para atingir sua força de ligação total. Encerrar o ciclo de vácuo antes que o tempo de cura recomendado pelo fabricante termine resultará em delaminação e um produto final fraco.

Pontes e Bolsas de Ar

Em projetos complexos, curvos ou com cantos vivos, o saco pode "formar uma ponte" sobre áreas côncavas, prendendo ar. Use espuma ou material de sucata para criar curvas mais suaves e certifique-se de que a malha de aeração permita um caminho para o ar ser evacuado desses bolsões potenciais.

Fazendo a Escolha Certa para Seu Objetivo

Seu projeto específico dita quais partes do processo devem ser enfatizadas.

- Se seu foco principal for folheamento ou laminação de madeira: Garanta uma aplicação uniforme do adesivo e permita que a peça cure pelo tempo total recomendado sob um vácuo estável.

- Se seu foco principal for a moldagem de compósitos (por exemplo, fibra de vidro, fibra de carbono): Enfatize a importância do uso de materiais de sangria e aeração para gerenciar o excesso de resina e garantir a saturação total sem vazios de ar.

- Se seu foco principal for a termoformagem de plásticos: Destaque o papel crítico do controle preciso da temperatura pelo sistema de aquecimento, aplicado somente após um vácuo total e estável ter sido alcançado.

Ao dominar essas etapas fundamentais, você transforma a prensa a vácuo de uma ferramenta simples em um instrumento de precisão para fabricação impecável.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação e Disposição | Garantir que os materiais sejam cortados e organizados para a montagem correta |

| 2 | Selagem do Ambiente | Criar uma vedação hermética no saco ou câmara a vácuo |

| 3 | Evacuação e Detecção de Vazamentos | Remover o ar e monitorar vazamentos para alcançar vácuo estável |

| 4 | Aplicação da Pressão Total (e Calor) | Usar pressão atmosférica para aperto uniforme; aplicar calor se necessário |

| 5 | Cura, Resfriamento e Liberação | Permitir que o adesivo cure completamente, resfriar sob vácuo e depois liberar |

Pronto para alcançar resultados impecáveis com uma prensa a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para seu laboratório. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você trabalha com marcenaria, compósitos ou termoformagem, nossa experiência garante desempenho e eficiência confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos com precisão e inovação!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio