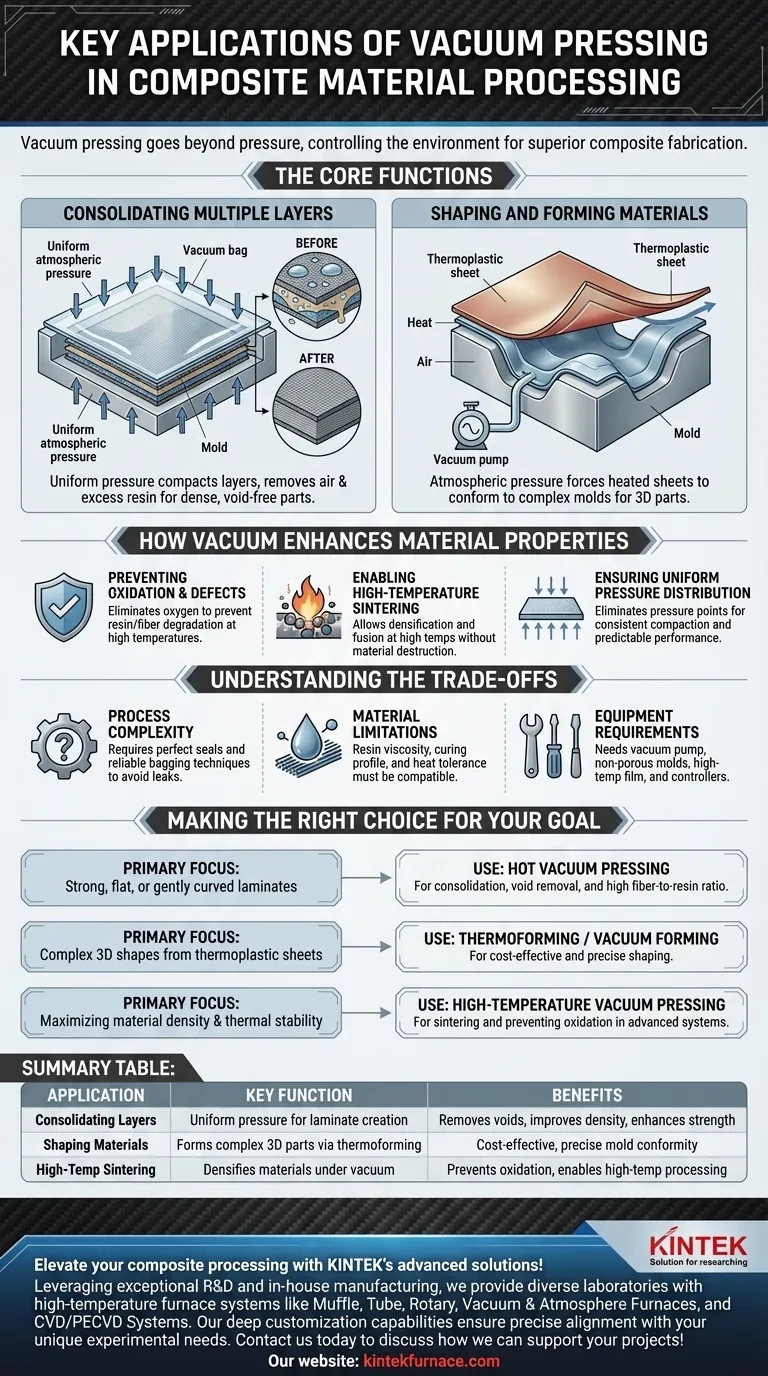

No processamento de materiais compósitos, a prensagem a vácuo é usada principalmente para duas funções chave: consolidar múltiplas camadas de material em um laminado unificado e moldar chapas de compósito pré-aquecidas em formas complexas. Essas aplicações, que incluem prensagem a vácuo a quente, termoformagem e conformação a vácuo, aproveitam o vácuo não apenas como uma força mecânica, mas como uma forma de controlar o ambiente químico e físico do material durante a fabricação.

O verdadeiro valor da prensagem a vácuo vai além de simplesmente aplicar pressão. Ao criar um vácuo, você elimina a interferência atmosférica, permitindo compactação uniforme, prevenindo a oxidação em altas temperaturas e, fundamentalmente, melhorando a densidade e a integridade estrutural do material final.

As Funções Essenciais do Vácuo no Processamento de Compósitos

O termo "prensagem a vácuo" descreve várias técnicas relacionadas que usam a pressão atmosférica para obter consolidação e moldagem. A remoção de ar de uma bolsa ou câmara selada cria um diferencial de pressão, forçando a atmosfera a pressionar uniformemente a peça interna.

Consolidando Múltiplas Camadas

Para criar laminados compósitos, múltiplas camadas de tecido (como fibra de carbono ou fibra de vidro) e resina são colocadas em uma pilha. Esta pilha é então selada dentro de uma bolsa a vácuo.

Quando um vácuo é aplicado, a pressão atmosférica fora da bolsa pressiona uniformemente sobre toda a superfície. Essa pressão uniforme compacta as camadas, espreme o excesso de resina e remove o ar aprisionado ou compostos voláteis, resultando em uma peça densa e livre de vazios. Isso é frequentemente feito com calor (prensagem a vácuo a quente) para curar a resina simultaneamente.

Modelagem e Conformação de Materiais

O vácuo também é central para a termoformagem e conformação a vácuo. Nesses processos, uma chapa termoplástica ou compósita pré-impregnada é aquecida até ficar maleável.

A chapa amolecida é então drapeada sobre um molde, e um vácuo é aplicado entre a chapa e a superfície do molde. A pressão atmosférica força o material a se adaptar precisamente à forma do molde. Esta é uma maneira eficiente de criar peças complexas tridimensionais, como invólucros, carenagens ou painéis internos.

Como o Vácuo Melhora as Propriedades do Material

O uso do vácuo não é meramente um método de fixação; ele altera fundamentalmente o ambiente de processamento para melhorar a qualidade do componente final.

Prevenção de Oxidação e Defeitos

Ao remover o ar, a prensagem a vácuo elimina o oxigênio do ambiente de processamento. Isso é crítico ao trabalhar em temperaturas elevadas, pois previne a oxidação da resina e das fibras, o que, de outra forma, degradaria as propriedades mecânicas e o acabamento da superfície do material.

Possibilitando a Sinterização em Altas Temperaturas

Certos materiais avançados, incluindo alguns compósitos e cerâmicas, requerem um processo chamado sinterização para atingir densidade e resistência totais. A sinterização envolve aquecer um material até pouco abaixo do seu ponto de fusão, fazendo com que as partículas se fundam.

O uso de vácuo permite que os materiais sejam aquecidos a temperaturas muito elevadas que os fariam vaporizar ou decompor em pressão atmosférica normal. Sob vácuo, o material pode ser aquecido, densificado sob pressão e devidamente sinterizado sem ser destruído.

Garantindo Distribuição Uniforme de Pressão

Ao contrário de uma prensa mecânica que aplica força em pontos específicos, a prensagem a vácuo utiliza a pressão atmosférica que é perfeitamente distribuída por toda a superfície do componente. Isso elimina pontos de pressão e garante compactação e fluxo de resina consistentes, o que é fundamental para alcançar um desempenho previsível na peça final.

Compreendendo as Compensações

Embora poderoso, o processamento assistido por vácuo requer controle cuidadoso e apresenta considerações específicas.

Complexidade do Processo

Alcançar uma vedação a vácuo perfeita é crítico. Vazamentos podem comprometer a pressão, introduzir umidade e levar a vazios ou outros defeitos na peça final. Isso requer técnicas cuidadosas de ensacamento e equipamentos confiáveis.

Limitações de Material

O processo é mais eficaz com sistemas de resina específicos e materiais projetados para ele. A viscosidade da resina, seu perfil de cura e a capacidade do material de suportar os ciclos de calor e pressão devem ser compatíveis com a técnica escolhida.

Requisitos de Equipamento

A prensagem a vácuo profissional requer um investimento em equipamentos, incluindo uma bomba de vácuo confiável, moldes não porosos, filme de ensacamento de alta temperatura, fita vedante e controladores de temperatura precisos, especialmente para aplicações de prensagem a quente.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica de vácuo específica que você escolher depende diretamente do resultado desejado.

- Se o seu foco principal é criar laminados fortes, planos ou ligeiramente curvos: Use a prensagem a vácuo a quente para consolidar múltiplas camadas, remover vazios e alcançar uma alta relação fibra-resina.

- Se o seu foco principal é formar formas 3D complexas a partir de chapas termoplásticas: Use termoformagem ou conformação a vácuo para um processo de modelagem econômico e repetível.

- Se o seu foco principal é maximizar a densidade do material e a estabilidade térmica: Aproveite a prensagem a vácuo de alta temperatura para possibilitar a sinterização e prevenir a oxidação em sistemas compósitos avançados.

Em última análise, dominar a prensagem a vácuo permite criar peças compósitas de maior qualidade, controlando precisamente as forças e o ambiente durante a fabricação.

Tabela Resumo:

| Aplicação | Função Chave | Benefícios |

|---|---|---|

| Consolidar Camadas | Pressão uniforme para criação de laminados | Remove vazios, melhora a densidade, aumenta a resistência |

| Moldar Materiais | Forma peças 3D complexas via termoformagem | Custo-benefício, conformidade precisa ao molde |

| Sinterização em Altas Temperaturas | Densifica materiais sob vácuo | Previne oxidação, permite processamento em alta temperatura |

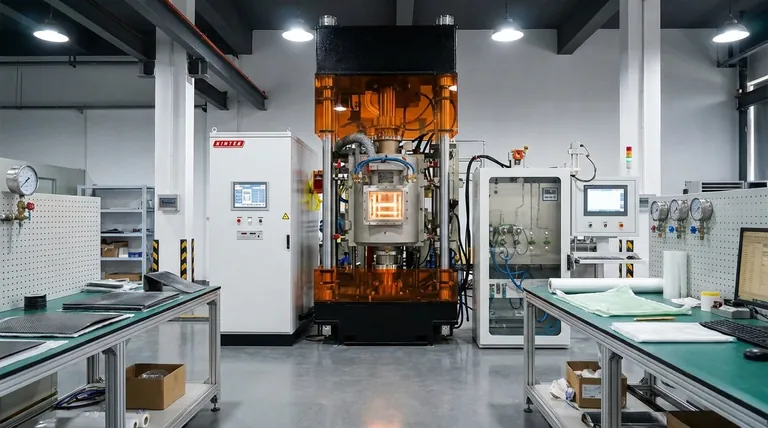

Eleve o seu processamento de compósitos com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas amplas capacidades de personalização garantem o alinhamento preciso com as suas necessidades experimentais únicas, melhorando a eficiência e os resultados dos materiais. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas