Em sua essência, a prensagem a quente é um processo de fabricação que aplica simultaneamente alta temperatura e pressão mecânica significativa a um material. Esta ação combinada força materiais em pó ou particulados a se consolidarem, se ligarem e formarem um componente final sólido e altamente denso dentro de um molde de conformação.

Enquanto a sinterização convencional usa apenas calor para ligar lentamente as partículas, a prensagem a quente adiciona pressão externa como uma força ativa. Isso acelera drasticamente o processo e permite que os materiais atinjam um nível de densidade e resistência que muitas vezes é inatingível apenas com calor.

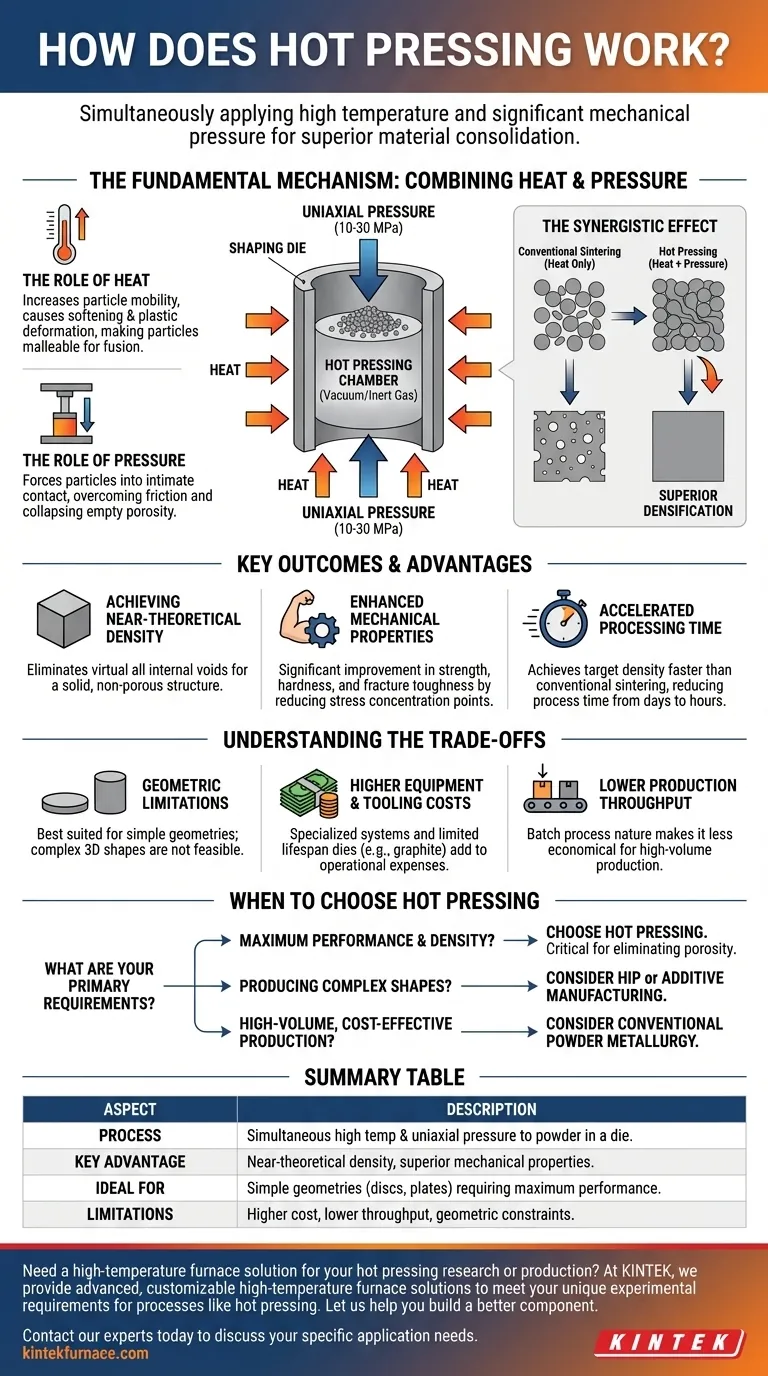

O Mecanismo Fundamental: Combinando Calor e Pressão

A prensagem a quente funciona criando as condições ideais para que as partículas se fundam. Este não é apenas um processo de compactação simples; é uma interação sinérgica entre energia térmica e força mecânica.

O Papel do Calor

O calor é o principal facilitador da ligação. À medida que a temperatura do material aumenta, seus átomos se tornam mais móveis e o próprio material começa a amolecer, um fenômeno conhecido como deformação plástica. Isso torna as partículas individuais mais "maleáveis" e prontas para se fundir com seus vizinhos.

O Papel da Pressão

Enquanto o calor prepara as partículas, a pressão uniaxial (força aplicada ao longo de um único eixo) é o motor da consolidação. Essa força aplicada, tipicamente variando de 10 a 30 MPa, empurra fisicamente as partículas para um contato íntimo, superando o atrito e colapsando os espaços vazios, ou porosidade, entre elas.

O Efeito Sinérgico

Nem o calor nem a pressão são tão eficazes sozinhos. Aplicar pressão à temperatura ambiente apenas compactaria o pó sem criar fortes ligações atômicas. Aplicar calor sozinho (sinterização convencional) depende de mecanismos de difusão mais lentos e menos eficientes para fechar os poros. Ao combiná-los, a prensagem a quente força rapidamente as partículas amolecidas a se unirem, alcançando uma densificação superior.

Resultados e Vantagens Chave

A combinação única de calor e pressão confere aos materiais prensados a quente vantagens distintas, tornando-o o processo de escolha para aplicações de alto desempenho.

Atingindo Densidade Quase Teórica

O principal benefício da prensagem a quente é sua capacidade de produzir peças com densidade quase teórica. Isso significa eliminar virtualmente todos os vazios internos, resultando em uma estrutura sólida e não porosa, o que é fundamental para cerâmicas avançadas, compósitos e ligas.

Propriedades Mecânicas Aprimoradas

Um resultado direto da alta densidade é uma melhoria significativa na resistência mecânica, dureza e tenacidade à fratura. Com menos poros atuando como pontos de concentração de tensão e potenciais locais de falha, o material pode suportar cargas muito maiores.

Tempo de Processamento Acelerado

Ao forçar ativamente a densificação, a prensagem a quente pode atingir uma densidade alvo muito mais rapidamente do que a sinterização convencional. Isso pode reduzir os tempos de processamento de muitas horas ou até dias para apenas algumas horas. O processo é frequentemente realizado sob vácuo ou atmosfera de gás inerte para evitar oxidação em altas temperaturas.

Entendendo as Compensações

Embora poderosa, a prensagem a quente não é uma solução universal. Ela envolve limitações e custos específicos que devem ser considerados.

Limitações Geométricas

Como a pressão é aplicada uniaxialmente através de um molde simples, a prensagem a quente é mais adequada para produzir componentes com geometrias simples, como discos, placas e cilindros. Formas tridimensionais complexas não são viáveis com este método.

Custos Mais Altos de Equipamento e Ferramental

Os sistemas de prensagem a quente são especializados e caros. Os moldes, muitas vezes feitos de grafite, têm uma vida útil limitada, especialmente nas temperaturas extremas exigidas para muitos materiais avançados, aumentando o custo operacional.

Menor Rendimento de Produção

A prensagem a quente é inerentemente um processo em lote. Cada componente ou pequeno lote deve ser carregado, processado e descarregado individualmente. Isso a torna menos econômica para produção de alto volume em comparação com métodos contínuos como a metalurgia do pó convencional.

Quando Escolher a Prensagem a Quente

Sua decisão de usar a prensagem a quente deve ser impulsionada pelos requisitos de desempenho específicos do seu componente final.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é a escolha superior para criar componentes onde a eliminação da porosidade é crítica para as propriedades mecânicas, ópticas ou elétricas.

- Se o seu foco principal é produzir formas complexas: Considere métodos alternativos como a Prensagem Isostática a Quente (HIP) ou a manufatura aditiva avançada, pois a prensagem a quente é limitada a geometrias simples.

- Se o seu foco principal é a produção de alto volume e custo-benefício: A metalurgia do pó convencional de prensagem e sinterização é uma solução mais econômica para aplicações onde alguma porosidade residual é aceitável.

Compreender essa interação de calor e pressão permite que você aproveite a prensagem a quente para materiais que exigem os mais altos níveis de densidade e desempenho.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Aplicação simultânea de alta temperatura e pressão uniaxial ao pó em um molde. |

| Vantagem Principal | Produz peças com densidade quase teórica e propriedades mecânicas superiores. |

| Ideal Para | Geometrias simples (discos, placas) que exigem desempenho máximo. |

| Limitações | Custo mais alto, menor rendimento, restrições geométricas em comparação com a sinterização. |

Precisa de uma solução de forno de alta temperatura para sua pesquisa ou produção de prensagem a quente?

Na KINTEK, entendemos que alcançar densidade e desempenho superiores do material começa com equipamentos precisos e confiáveis. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para processos como a prensagem a quente.

Deixe-nos ajudá-lo a construir um componente melhor. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?