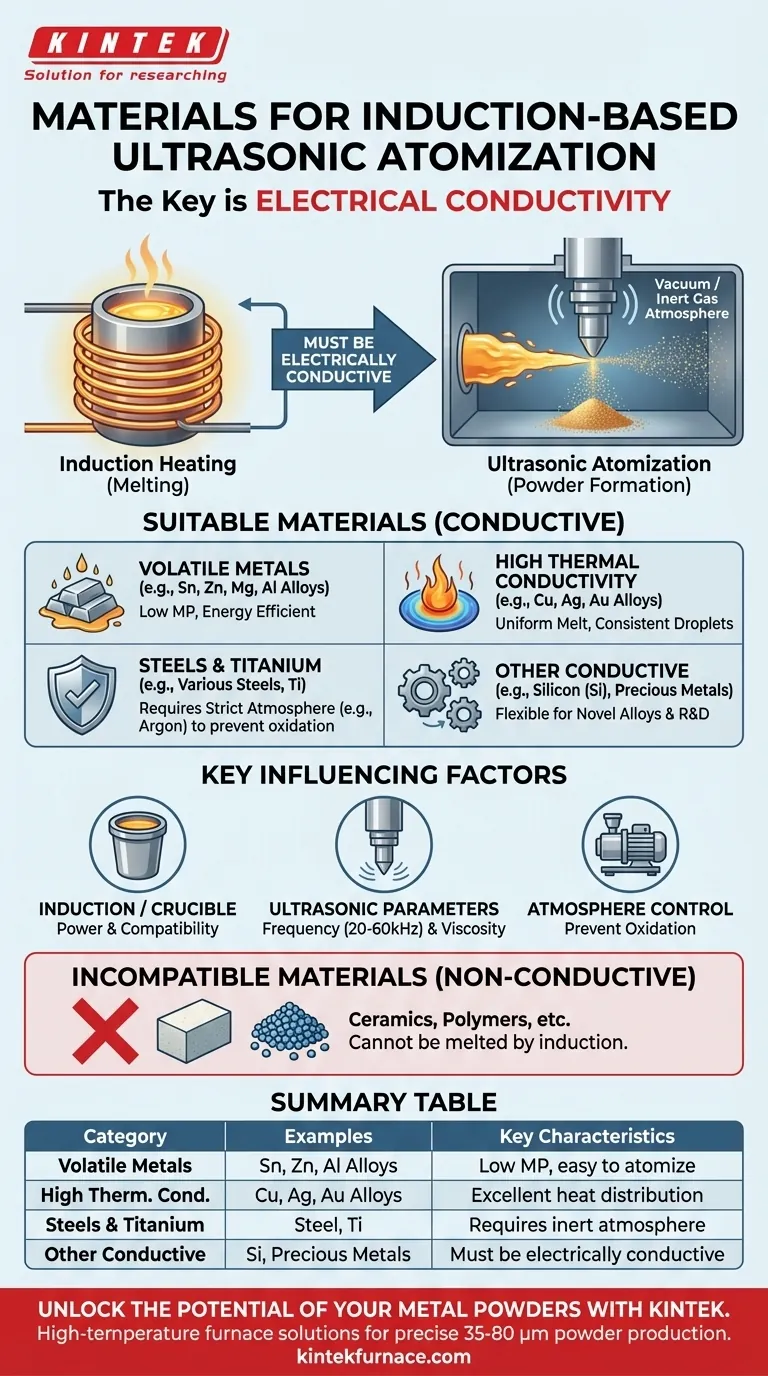

A atomização ultrassônica baseada em indução é altamente eficaz para uma ampla gama de materiais eletricamente condutores. Isso inclui metais voláteis como estanho, zinco e ligas de alumínio, bem como materiais com alta condutividade térmica, como cobre, prata e ligas de ouro. O processo também é adequado para a produção de pós a partir de vários aços, titânio, silício e outros metais preciosos.

A característica definidora para a compatibilidade do material não é o elemento em si, mas sua condutividade elétrica para fusão por indução e suas propriedades fluidas uma vez fundido. Este processo se destaca onde é necessário controle preciso sobre o tamanho das partículas para metais condutores que podem ser efetivamente fundidos e depois quebrados por vibrações ultrassônicas.

Os Princípios da Seleção de Materiais

Para entender quais materiais são adequados, você deve considerar as duas tecnologias centrais envolvidas: aquecimento por indução e atomização ultrassônica. Um material deve ser compatível com ambas as etapas do processo.

O Papel da Condutividade Elétrica

O processo começa com o aquecimento por indução. Este método usa um campo eletromagnético para gerar correntes parasitas dentro do material, fazendo com que ele aqueça rápida e eficientemente de dentro para fora.

Portanto, o requisito fundamental é que o material deve ser eletricamente condutor. É por isso que o processo é adequado para praticamente todos os metais e compósitos condutores, mas é inadequado para materiais não condutores como cerâmicas.

Fusão e Dinâmica de Fluidos

Uma vez que o material atinge seu ponto de fusão, ele deve fluir como um líquido para o emissor ultrassônico, ou sonotrodo. As propriedades do material como líquido — especificamente sua viscosidade e tensão superficial — impactam diretamente o processo de atomização.

As vibrações ultrassônicas devem ser capazes de superar essas forças para quebrar o fluxo líquido em gotículas finas, que então se solidificam em pó.

Por Que Metais Voláteis e de Alta Condutividade se Destacam

As referências destacam especificamente dois grupos de materiais que são particularmente adequados para este processo.

Materiais voláteis (por exemplo, Sn, Zn, Mg) têm pontos de fusão e ebulição relativamente baixos, tornando-os fáceis de fundir com aquecimento por indução sem exigir grandes entradas de energia.

Materiais de alta condutividade térmica (por exemplo, Cu, Ag, Au) distribuem o calor de forma muito uniforme. Isso evita o superaquecimento localizado e garante uma temperatura de fusão uniforme, o que leva a uma formação de gotículas e características de pó mais consistentes.

Parâmetros Chave do Processo Que Influenciam a Escolha do Material

O equipamento e o ambiente impõem restrições práticas sobre quais materiais podem ser processados com sucesso.

Potência de Indução e Interação com o Cadinho

O material é fundido dentro de um recipiente, tipicamente um cadinho de grafite. Isso significa que o ponto de fusão do material alvo deve ser gerenciável dentro dos limites térmicos do cadinho.

Além disso, o material deve ser quimicamente compatível com o grafite em altas temperaturas para evitar contaminação ou degradação da fusão.

A Etapa de Atomização Ultrassônica

O sonotrodo vibra em alta frequência (tipicamente 20-60 kHz) para quebrar o metal fundido em gotículas. As propriedades do metal líquido determinam o tamanho de partícula resultante.

Este processo é conhecido por produzir uma distribuição de tamanho de partícula relativamente estreita, frequentemente na faixa de 35 a 80 µm, o que é ideal para aplicações como fabricação aditiva e revestimentos por aspersão térmica.

A Importância do Controle da Atmosfera

Todo o processo é realizado sob vácuo ou em um ambiente de gás inerte (como argônio). Isso é crítico para evitar a oxidação do metal quente e fundido.

Este controle é especialmente vital para metais reativos como alumínio, magnésio e titânio, que de outra forma formariam camadas de óxido indesejadas, comprometendo a pureza e a qualidade do pó final.

Compreendendo as Trocas e Limitações

Embora versátil, a atomização ultrassônica baseada em indução não está isenta de desafios.

Reatividade do Material

Mesmo com uma atmosfera inerte, metais altamente reativos como o titânio podem ser desafiadores. Eles podem potencialmente reagir com impurezas residuais no gás ou com o próprio material do cadinho, exigindo ambientes de altíssima pureza e equipamentos especializados.

Materiais com Ponto de Fusão Ultra-Alto

Metais refratários como tungstênio ou tântalo têm pontos de fusão extremamente altos. Embora a indução possa fundi-los, isso requer imensa potência e sistemas especializados capazes de lidar com temperaturas extremas, levando os limites do equipamento padrão.

Materiais Não Condutores

Esta é a limitação mais fundamental. Cerâmicas, polímeros e outros materiais não condutores não podem ser fundidos diretamente por indução. Eles são incompatíveis com este processo.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção de material deve ser guiada pelo objetivo final da sua produção de pó.

- Se seu foco principal é produzir pós para eletrônicos ou brasagem: Materiais com alta condutividade e pontos de fusão mais baixos, como estanho, prata ou ligas específicas de cobre, são excelentes escolhas.

- Se seu foco principal são componentes estruturais leves: Ligas de alumínio, magnésio e titânio são os principais candidatos, mas exigem controle rigoroso da atmosfera para garantir alta pureza.

- Se seu foco principal é desenvolver novas ligas ou pesquisa: O processo oferece flexibilidade para quase qualquer metal condutor, desde que você possa gerenciar seu ponto de fusão e reatividade dentro das restrições do sistema.

Em última análise, o sucesso com este método depende da correspondência das propriedades condutivas e fluidas do material com as capacidades dos sistemas de indução e ultrassônicos.

Tabela Resumo:

| Categoria de Material | Exemplos | Características Chave para Atomização |

|---|---|---|

| Metais Voláteis | Estanho (Sn), Zinco (Zn), Ligas de Alumínio | Baixo ponto de fusão, fácil de fundir e atomizar |

| Metais de Alta Condutividade Térmica | Cobre (Cu), Prata (Ag), Ligas de Ouro (Au) | Excelente distribuição de calor, fusão uniforme |

| Aços e Titânio | Várias ligas de aço, Titânio (Ti) | Requer controle rigoroso da atmosfera para prevenir oxidação |

| Outros Materiais Condutores | Silício (Si), Metais Preciosos | Deve ser eletricamente condutor para ser fundido por indução |

Desbloqueie o Potencial dos Seus Pós Metálicos com a KINTEK

Você trabalha com metais condutores como alumínio, cobre, titânio ou ligas preciosas e precisa produzir pós de alta qualidade com uma distribuição de tamanho de partícula estreita (tipicamente 35-80 µm) para aplicações como fabricação aditiva ou revestimentos por aspersão térmica?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos para processos como a atomização ultrassônica baseada em indução.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções personalizadas podem ajudá-lo a alcançar controle preciso sobre seu processo de produção de pó.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão