Do ponto de vista técnico, os principais desafios dos fornos de indução a vácuo e atmosfera protetora estão enraizados na criação e manutenção de um ambiente altamente controlado sob estresse térmico extremo. Esses fornos exigem integridade de vedação excepcional, sistemas sofisticados de gerenciamento de vácuo e gás, projetos de bobinas de indução especializados e um nível mais alto de disciplina operacional em comparação com os fornos de fusão a ar padrão.

O desafio central não é simplesmente aquecer o metal, mas sim evitar qualquer interação indesejável entre o material quente e seu ambiente. Cada obstáculo técnico — desde vazamentos de vácuo até impurezas gasosas — é uma fonte potencial de contaminação que pode comprometer a qualidade do produto final.

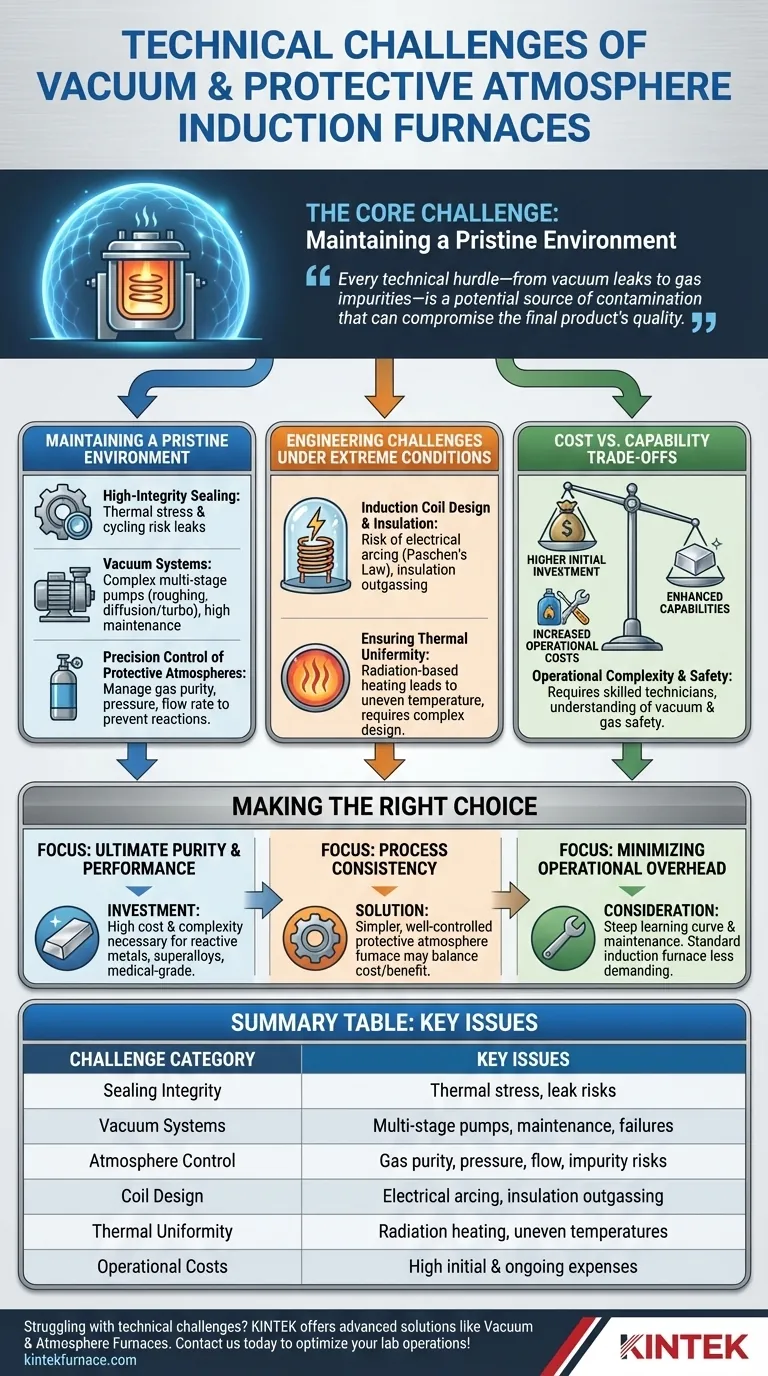

O Desafio Central: Manter um Ambiente Imaculado

O propósito fundamental desses fornos é eliminar ou controlar com precisão a atmosfera à qual um material é exposto durante o aquecimento. Isso introduz um novo conjunto de problemas de engenharia focados inteiramente no isolamento e controle.

O Imperativo da Vedação de Alta Integridade

Uma vedação perfeita é a primeira linha de defesa contra a contaminação. A câmara do forno deve ser hermeticamente selada para evitar a entrada de oxigênio e outros gases atmosféricos.

Isso é difícil porque a ciclagem térmica faz com que os materiais se expandam e contraiam, exercendo imensa tensão sobre vedações, flanges e juntas. Um pequeno vazamento que é insignificante à temperatura ambiente pode se tornar uma fonte significativa de oxidação em altas temperaturas.

A Complexidade dos Sistemas de Vácuo

Atingir um alto vácuo não é uma questão simples de acionar uma chave em uma única bomba. Requer um sistema de múltiplos estágios de bombas, válvulas e medidores trabalhando em perfeita sintonia.

Um sistema típico pode incluir uma bomba de pré-vácuo (roughing pump) para remover o grosso do ar, seguida por uma bomba de difusão ou turbomolecular para atingir níveis de alto vácuo. Cada componente é um ponto potencial de falha e requer manutenção especializada, desde trocas de óleo regulares até reconstruções complexas.

Controle de Precisão de Atmosferas Protetoras

Ao usar uma atmosfera protetora como argônio ou nitrogênio, o desafio muda de remover gases para gerenciá-los. O sistema deve controlar com precisão a pureza, pressão e taxa de fluxo do gás.

Mesmo quantidades vestigiais de impurezas no gás de suprimento podem reagir com o metal fundido. Além disso, a pressão parcial do gás deve ser cuidadosamente gerenciada para evitar efeitos de plasma indesejados ou para controlar a evaporação de certos elementos da liga.

Desafios de Engenharia em Condições Extremas

O ambiente interno exclusivo desses fornos cria restrições de projeto específicas para os componentes de aquecimento centrais.

Projeto da Bobina de Indução e Isolamento

Em um forno padrão, a bobina de indução fica fora da zona de aquecimento. Em muitos fornos a vácuo, a bobina está dentro da câmara, expondo-a diretamente ao vácuo ou à atmosfera controlada.

Isso introduz dois riscos principais. Primeiro, em certas pressões de vácuo, o risco de arco elétrico entre as voltas da bobina aumenta dramaticamente (um efeito descrito pela Lei de Paschen). Segundo, os materiais isolantes na bobina podem desgaseificar (outgas), liberando contaminantes que arruínam o vácuo e estragam o lote de material.

Garantindo a Uniformidade Térmica

O vácuo elimina a transferência de calor por convecção. Isso significa que o calor se move principalmente por radiação, o que pode levar a um aquecimento desigual, especialmente em peças grandes ou de formato complexo processadas em lote.

Atingir uma temperatura uniforme em toda a carga de trabalho requer um projeto cuidadoso da bobina de indução e um controle de potência sofisticado para compensar essas dinâmicas alteradas de transferência de calor.

Compreendendo as Trocas: Custo vs. Capacidade

As capacidades aprimoradas desses fornos têm um custo significativo, tanto em capital quanto em despesas operacionais.

Maior Investimento Inicial

Fornos a vácuo e atmosfera são substancialmente mais caros do que seus equivalentes a ar aberto. O custo é impulsionado pela câmara à prova de vácuo, pelos complexos sistemas de bombeamento e manuseio de gás e pelos controladores de processo avançados necessários para uma operação segura e repetível.

Custos Operacionais Aumentados

O consumo de energia é apenas uma parte do custo operacional. O uso contínuo de gases inertes de alta pureza, consumíveis como óleo de bomba de vácuo e a necessidade de peças sobressalentes para subsistemas complexos adicionam despesas contínuas significativas.

Complexidade Operacional e Segurança

Operar esses sistemas requer um nível mais alto de habilidade e treinamento. Os técnicos devem entender os princípios do vácuo, protocolos de segurança de gás e procedimentos complexos de solução de problemas. Um erro pode levar não apenas a um lote estragado de material caro, mas também a riscos de segurança relacionados a altas pressões e sistemas elétricos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de adotar esta tecnologia depende de uma compreensão clara de seus requisitos de material e capacidades operacionais.

- Se seu foco principal for a pureza e o desempenho máximos do material: O alto custo e a complexidade são um investimento necessário para prevenir oxidação e contaminação em metais reativos, superligas ou materiais de grau médico.

- Se seu foco principal for a consistência do processo para ligas padrão: Um forno de atmosfera protetora mais simples e bem controlado pode oferecer um melhor equilíbrio entre custo e benefício do que um sistema de alto vácuo.

- Se seu foco principal for minimizar a sobrecarga operacional: A curva de aprendizado acentuada e a manutenção especializada devem ser contabilizadas em seu orçamento e planos de pessoal; um forno de indução padrão é muito menos exigente.

Em última análise, o sucesso com esses fornos avançados depende de tratar todo o sistema — não apenas o forno em si — como uma parte crítica de seu processo de controle de qualidade.

Tabela de Resumo:

| Categoria do Desafio | Questões Chave |

|---|---|

| Integridade da Vedação | Estresse térmico nas vedações, risco de vazamentos e contaminação |

| Sistemas de Vácuo | Bombas de múltiplos estágios, necessidades de manutenção, falhas potenciais |

| Controle de Atmosfera | Pureza do gás, pressão, gerenciamento da taxa de fluxo, riscos de impureza |

| Projeto da Bobina | Arco elétrico, desgaseificação do isolamento no vácuo |

| Uniformidade Térmica | Aquecimento baseado em radiação, temperaturas desiguais em lotes |

| Custos Operacionais | Alto investimento inicial, despesas contínuas com gases e manutenção |

Com dificuldades nos desafios técnicos de seus processos de alta temperatura? A KINTEK está aqui para ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a pureza e a eficiência em aplicações para metais reativos, superligas e muito mais. Não deixe que a complexidade o detenha — entre em contato conosco hoje para discutir como podemos otimizar suas operações laboratoriais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5