Para selecionar o forno de indução IGBT certo, você deve combinar dois fatores primários com o metal que pretende fundir: a potência e a capacidade do forno (por exemplo, 15kW para 3kg de aço) e a composição do material do cadinho. O forno fornece a energia, mas o cadinho é o componente crítico que deve suportar a temperatura alvo e evitar reações químicas com o metal fundido.

O erro mais comum é focar apenas na potência e capacidade do forno. A abordagem correta é ver o forno e o cadinho como um sistema integrado, onde o material do cadinho é escolhido especificamente para o ponto de fusão e a reatividade química do metal.

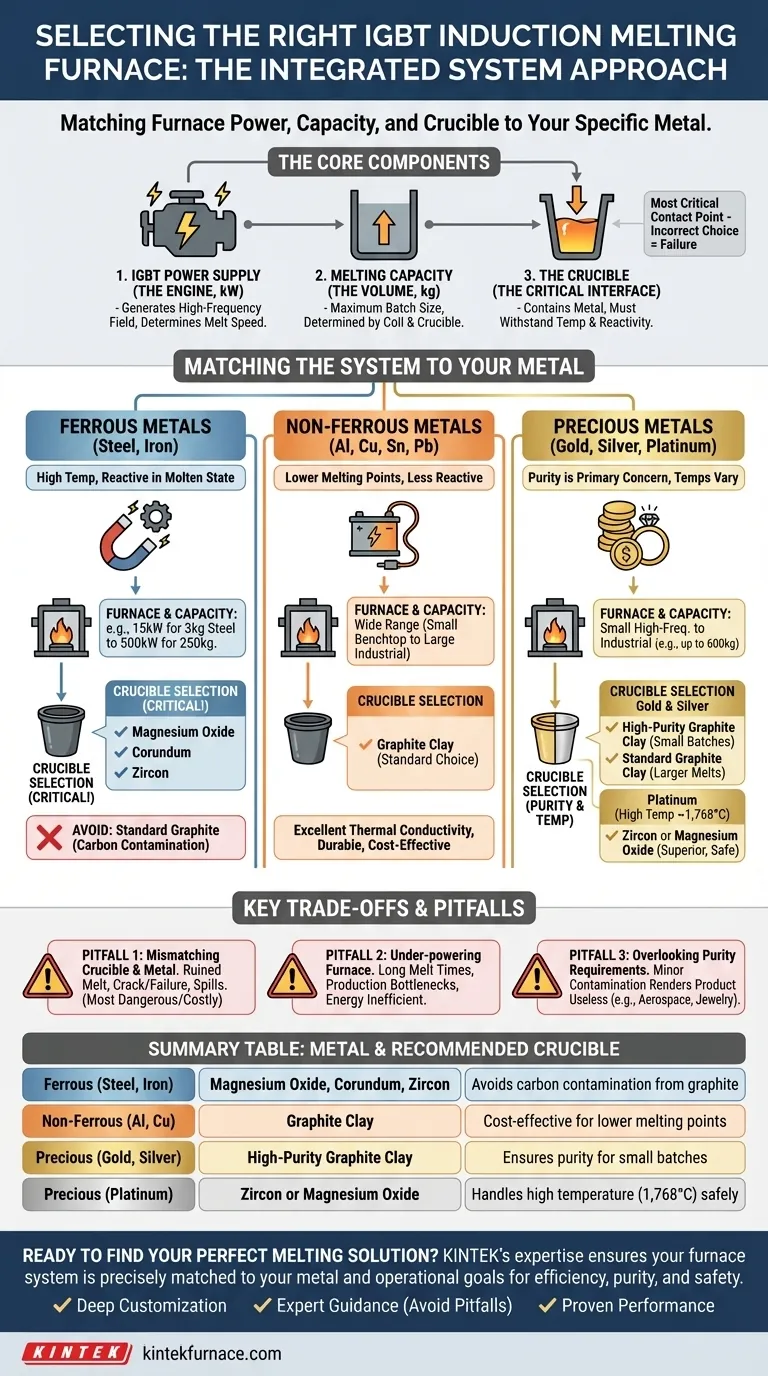

Os Componentes Essenciais do Seu Sistema de Fusão

Um forno de indução é mais do que apenas uma fonte de energia. Compreender seus três componentes chave é essencial para tomar uma decisão informada.

A Fonte de Alimentação IGBT (O Motor)

A fonte de alimentação, classificada em quilowatts (kW), é o motor do seu forno. Ela gera o campo magnético de alta frequência que induz calor diretamente dentro do metal.

Uma classificação de kW mais alta se traduz em tempos de fusão mais rápidos para uma determinada quantidade de metal. Este é um fator crítico para a eficiência operacional e a produtividade.

Capacidade de Fusão (O Volume)

A capacidade, medida em quilogramas (kg), define a quantidade máxima de um metal específico que o forno pode fundir em um único lote. Isso é determinado pelo tamanho físico da bobina de indução e do cadinho que ela pode conter.

Os modelos de forno são frequentemente especificados tanto pela potência quanto pela capacidade, como um forno de 15kW projetado para um cadinho de 3kg.

O Cadinho (A Interface Crítica)

O cadinho é o recipiente que contém o metal durante a fusão. É o ponto de contato mais crítico e deve ser escolhido com extremo cuidado.

Um cadinho incorreto pode levar à contaminação do metal fundido, baixo desempenho ou falha catastrófica. O material deve ser capaz de suportar temperaturas extremas e não reagir quimicamente com o metal fundido.

Combinando o Sistema do Forno com o Seu Metal

O metal específico que você está fundindo dita os requisitos tanto para o cadinho quanto para a relação potência-capacidade do forno.

Para Metais Ferrosos (Aço, Ferro)

Esses metais de alta temperatura são reativos em seu estado fundido.

- Forno e Capacidade: Os modelos geralmente variam de uma unidade de 15kW para 3kg de aço até uma unidade de 500kW capaz de fundir 250kg.

- Seleção do Cadinho: Você deve usar um cadinho cerâmico feito de óxido de magnésio, corindo ou zircão. Usar um cadinho de grafite padrão introduzirá carbono no aço, contaminando a liga.

Para Metais Não Ferrosos (Alumínio, Cobre, Estanho, Chumbo)

Esses metais industriais comuns têm pontos de fusão mais baixos e são geralmente menos reativos que o aço.

- Forno e Capacidade: As faixas de potência e capacidade são semelhantes às do aço, desde pequenas unidades de bancada até grandes fornos industriais.

- Seleção do Cadinho: Cadinhos de grafite e argila são a escolha padrão. Eles oferecem excelente condutividade térmica e durabilidade para essas aplicações e são altamente econômicos.

Para Metais Preciosos (Ouro, Prata, Platina)

A pureza é frequentemente a principal preocupação ao fundir metais preciosos, e as temperaturas podem variar significativamente.

- Forno e Capacidade: Fornos pequenos de alta frequência são comuns, mas as capacidades podem variar de alguns quilogramas até 600kg para operações industriais.

- Seleção do Cadinho para Ouro e Prata: Cadinhos de grafite e argila de alta pureza são ideais para lotes menores onde a manutenção da pureza é primordial. O grafite e argila padrão é suficiente para fusões maiores.

- Seleção do Cadinho para Platina: A platina tem um ponto de fusão muito alto (1.768°C / 3.215°F), semelhante ao aço. Para evitar contaminação e garantir a segurança a esta temperatura, um cadinho de zircão ou óxido de magnésio é a escolha tecnicamente superior e mais segura.

Compreendendo as Principais Trocas

A escolha de um forno envolve equilibrar custo, desempenho e segurança. Evitar armadilhas comuns é essencial.

Armadilha 1: Incompatibilidade entre Cadinho e Metal

Este é o erro mais perigoso e caro. Usar um cadinho de grafite para aço arruinará a fusão. Usar um cadinho não classificado para a temperatura alvo pode fazer com que ele rache ou falhe, derramando metal fundido.

Armadilha 2: Subpotencializar Seu Forno

Selecionar um forno com baixa classificação de kW para uma grande capacidade resultará em tempos de fusão extremamente longos. Isso não apenas cria um gargalo na produção, mas também é ineficiente em termos de energia, pois o sistema sofrerá maior perda de calor durante o período prolongado.

Armadilha 3: Ignorar os Requisitos de Pureza

Para aplicações como fundição de joias ou componentes aeroespaciais, mesmo uma pequena contaminação do cadinho errado pode tornar o produto final inútil. Sempre escolha o cadinho com base nos requisitos de pureza final do seu metal.

Fazendo a Escolha Certa para Sua Operação

Use seu objetivo principal para guiar sua seleção final.

- Se seu foco principal são metais ferrosos de alta temperatura como aço ou ferro: Priorize um sistema com cadinho de óxido de magnésio, corindo ou zircão e garanta que a fonte de alimentação seja suficiente para o tempo de fusão desejado.

- Se seu foco principal são metais não ferrosos de uso geral como alumínio ou cobre: Um sistema de forno usando um cadinho padrão de grafite e argila é uma escolha confiável e econômica.

- Se seu foco principal são metais preciosos de alta pureza: Para pequenos lotes de ouro e prata, invista em cadinhos de grafite de alta pureza. Para platina, especifique um cadinho cerâmico (zircão ou óxido de magnésio) para lidar com o calor e prevenir a contaminação.

Escolher o forno certo é alinhar potência, capacidade e ciência dos materiais para garantir uma fusão eficiente, limpa e segura.

Tabela Resumo:

| Tipo de Metal | Material de Cadinho Recomendado | Consideração Chave |

|---|---|---|

| Ferroso (Aço, Ferro) | Óxido de Magnésio, Corindo, Zircão | Evita contaminação por carbono do grafite |

| Não Ferroso (Alumínio, Cobre) | Grafite e Argila | Econômico para pontos de fusão mais baixos |

| Precioso (Ouro, Prata) | Grafite e Argila de Alta Pureza | Garante pureza para pequenos lotes |

| Precioso (Platina) | Zircão ou Óxido de Magnésio | Suporta alta temperatura (1.768°C) com segurança |

Pronto para encontrar sua solução de fusão perfeita?

A experiência da KINTEK garante que seu sistema de forno seja precisamente compatível com seu metal e objetivos operacionais. Vamos além de apenas vender um forno; fazemos parceria com você para projetar um sistema integrado que garante eficiência, pureza e segurança.

Por que escolher a KINTEK?

- Personalização Profunda: Aproveitando nossa excepcional P&D e fabricação interna, adaptamos nossas avançadas soluções de fornos de alta temperatura — incluindo Fornos de Fusão por Indução IGBT — às suas necessidades exclusivas.

- Orientação Especializada: Nossos especialistas ajudam você a evitar armadilhas comuns, garantindo a relação potência-capacidade e o material do cadinho corretos para seu metal específico.

- Desempenho Comprovado: Desde pequenos lotes de metais preciosos até grandes fusões industriais, nossos sistemas entregam resultados confiáveis, limpos e eficientes.

Entre em contato conosco hoje para discutir seu projeto e receber uma recomendação personalizada. Vamos construir o sistema de fusão ideal para seu laboratório ou fundição.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas