A implementação de um ambiente de blindagem com gás argônio é estritamente necessária para criar uma barreira inerte entre a liga Al2214 fundida e a atmosfera circundante. Essa camada protetora é o principal mecanismo para impedir que o metal fundido reaja com o ar, o que protege o material contra oxidação e absorção de hidrogênio.

Ponto Principal O alumínio fundido é altamente reativo; sem uma barreira inerte, ele se degrada rapidamente. A blindagem com argônio não é apenas uma precaução, mas uma medida crítica de controle de qualidade que minimiza a porosidade e garante a integridade estrutural do material compósito final.

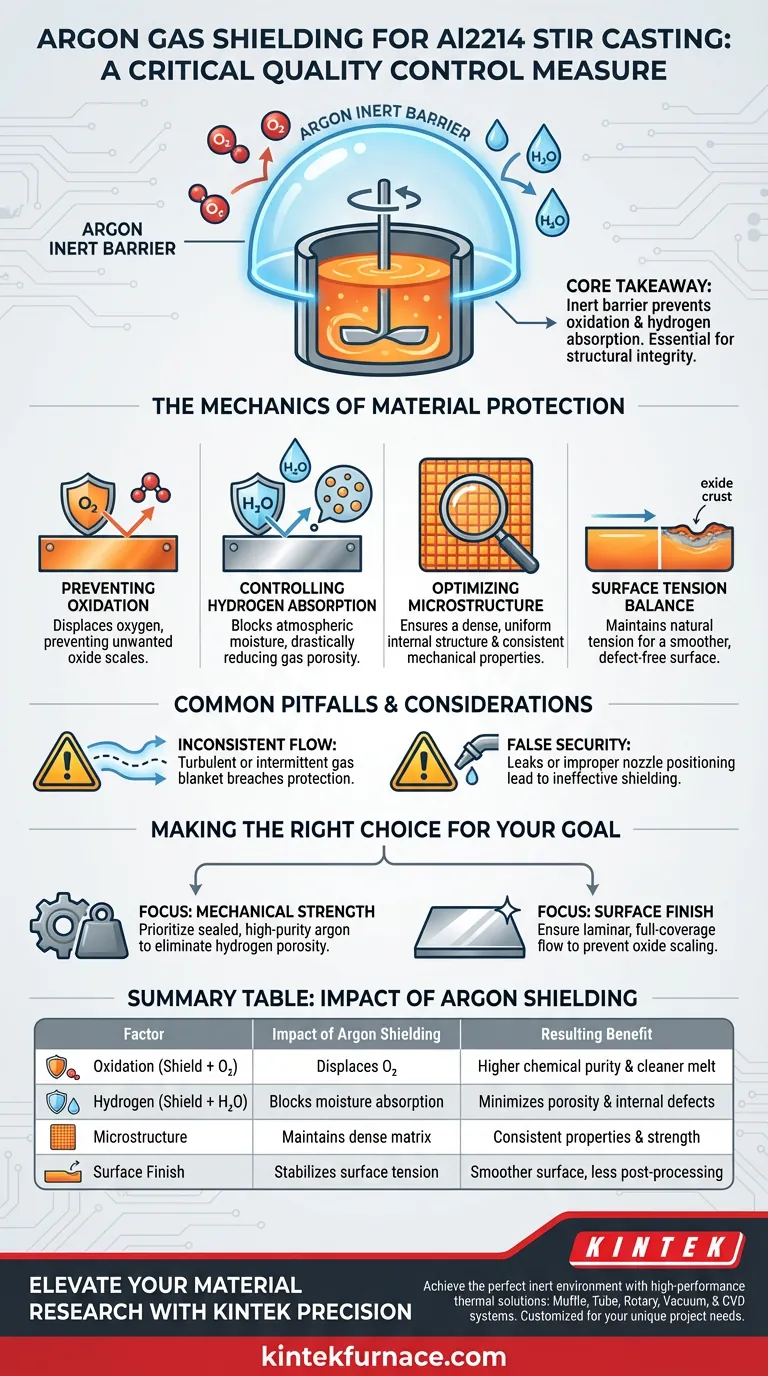

A Mecânica da Proteção do Material

Prevenindo a Oxidação

Quando ligas de alumínio como o Al2214 são fundidas, elas têm alta afinidade com o oxigênio. Sem uma blindagem protetora, o banho de metal fundido em alta temperatura reage imediatamente com o oxigênio do ar.

Essa reação forma escamas de óxido indesejadas na superfície e dentro do banho. Ao deslocar o ar com argônio, você elimina os reagentes necessários para a formação desses óxidos, mantendo a pureza química da liga.

Controlando a Absorção de Hidrogênio

A umidade atmosférica é uma ameaça significativa para a fundição de alumínio. O vapor de água no ar reage com o alumínio fundido para liberar gás hidrogênio, que é então absorvido pelo metal líquido.

À medida que o metal cria um compósito sólido, esse hidrogênio aprisionado precipita, criando bolhas de gás conhecidas como porosidade. Um ambiente de argônio cria uma zona seca e inerte que bloqueia a umidade, reduzindo drasticamente o risco de porosidade no compósito solidificado.

Otimizando a Microestrutura

A qualidade do compósito final depende de uma estrutura interna densa e uniforme. A presença de óxidos ou poros de gás interrompe a matriz do material, criando pontos fracos que levam à falha mecânica.

Ao manter uma atmosfera inerte, você garante uma microestrutura de alta qualidade. Isso cria uma base para propriedades mecânicas consistentes em todo o lote de produção.

Equilíbrio da Tensão Superficial

Além das reações químicas, a atmosfera afeta o comportamento físico do banho. A introdução de um gás inerte ajuda a manter o equilíbrio da tensão superficial natural do banho fundido.

Essa estabilidade evita irregularidades superficiais causadas por filmes de óxido. O resultado é uma superfície processada mais lisa e livre de defeitos que requer menos pós-processamento.

Armadilhas Comuns e Considerações

O Risco de Fluxo Inconsistente

Simplesmente ter linhas de gás argônio não é suficiente; o fluxo deve ser consistente e distribuído efetivamente. Se a blindagem for intermitente ou a turbulência perturbar a cobertura de gás, o oxigênio pode romper a camada protetora.

Falsa Segurança

Os operadores muitas vezes assumem que "ligar o gás" garante proteção. No entanto, vazamentos no sistema de entrega ou posicionamento inadequado do bico podem tornar a blindagem ineficaz. A blindagem parcial pode, às vezes, ser tão prejudicial quanto nenhuma blindagem, se levar a defeitos localizados não detectados.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de Al2214, alinhe sua estratégia de blindagem com seus alvos de produção específicos:

- Se o seu foco principal é a resistência mecânica: Priorize um ambiente de argônio selado e de alta pureza para eliminar a porosidade de hidrogênio, que é a principal causa de fragilidade estrutural.

- Se o seu foco principal é o acabamento superficial: Garanta que o fluxo de argônio seja laminar e cubra todo o banho fundido para evitar a formação de escamas de óxido e manter a tensão superficial.

Em última análise, a precisão da sua blindagem com argônio está diretamente correlacionada à densidade e confiabilidade do seu produto compósito final.

Tabela Resumo:

| Fator | Impacto da Blindagem com Argônio | Benefício Resultante |

|---|---|---|

| Oxidação | Desloca o oxigênio para prevenir a formação de escamas de óxido | Maior pureza química e banho mais limpo |

| Hidrogênio | Bloqueia a absorção de umidade atmosférica | Minimiza a porosidade de gás e defeitos internos |

| Microestrutura | Mantém uma matriz de material densa e uniforme | Propriedades mecânicas e resistência consistentes |

| Acabamento Superficial | Estabiliza a tensão superficial do banho fundido | Superfície mais lisa com menos pós-processamento |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar o ambiente inerte perfeito para a produção de compósitos de Al2214 requer equipamentos projetados para confiabilidade. Na KINTEK, nos especializamos em soluções térmicas de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para seus requisitos específicos de blindagem de gás e atmosfera.

Nossas equipes especializadas de P&D e fabricação são dedicadas a fornecer fornos de alta temperatura de laboratório que garantem a integridade estrutural e a densidade de seus materiais avançados. Não deixe que a oxidação ou a porosidade comprometam seus resultados — entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto e descobrir o valor da engenharia de precisão.

Guia Visual

Referências

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que é agitação indutiva em aplicações de fusão? Controle Metalúrgico Mestre para Qualidade Superior de Fusão

- Por que usar um forno de indução vertical para fundição de magnésio? Alcance Produção Contínua e de Alta Eficiência

- Qual é o papel principal de um forno de indução a vácuo na preparação inicial de ligas de Fe–32Ni?

- Qual é o papel de um forno de fusão por indução a vácuo na produção de ligas Fe-C-B-Cr-W? Alcançar Homogeneidade de Alta Pureza

- Quais são as limitações da fusão tradicional de titânio? Superando a ineficiência em fornos a vácuo e de indução

- Quais são as vantagens técnicas de usar um sistema de fundição por agitação a vácuo? Liga de Magnésio Engenheirada de Precisão

- O que é um forno de Fusão por Indução a Vácuo (VIM) e o que ele faz? Descubra a Fusão de Precisão para Ligas de Alta Pureza

- Como o material e a configuração do cadinho diferem no processo de evaporação por aquecimento indutivo? Um guia para aquecimento direto vs. indireto