Em resumo, a agitação indutiva é a ação natural de auto-mistura que ocorre dentro do metal fundido quando aquecido em um forno de indução. Esse movimento é um resultado direto das poderosas forças eletromagnéticas geradas pela bobina do forno, garantindo que a fusão seja uniforme em temperatura e composição, sem quaisquer peças mecânicas.

A agitação indutiva não é meramente um efeito colateral; é um processo metalúrgico fundamental que dita a qualidade e a eficiência da sua fusão. Compreender como gerenciar essa força — principalmente através da potência e frequência do forno — é a chave para alcançar resultados consistentes e de alta qualidade.

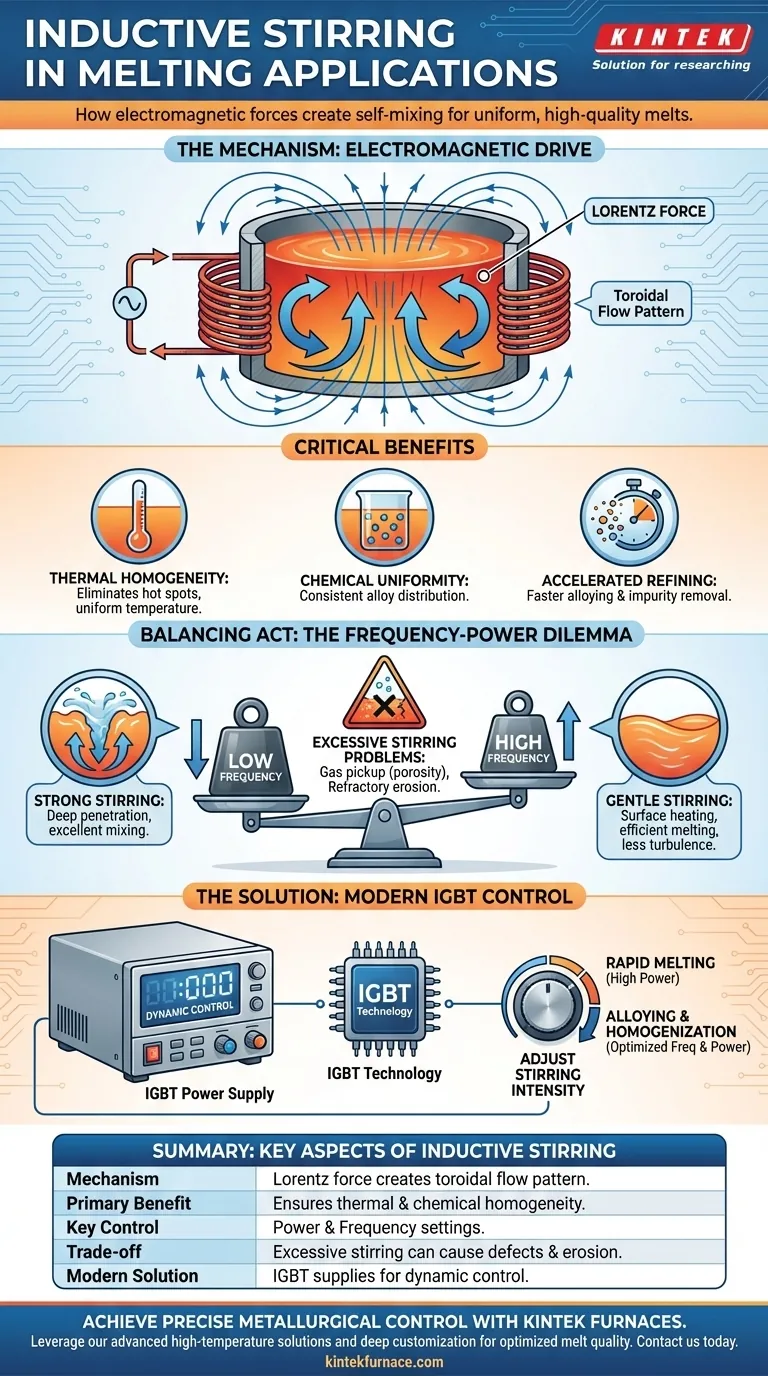

Como as Forças Eletromagnéticas Impulsionam a Agitação

A ação de agitação em um forno de indução é uma consequência direta da física fundamental. É uma força previsível e controlável se você entender os princípios em jogo.

A Força de Lorentz em Ação

A corrente alternada que flui através da bobina de cobre do forno gera um campo magnético poderoso e flutuante. Este campo, por sua vez, induz uma forte corrente elétrica dentro da carga de metal condutor dentro do forno.

A interação entre o campo magnético da bobina e a corrente induzida no metal cria uma poderosa força eletromagnética conhecida como força de Lorentz. É essa força que empurra e move fisicamente o metal fundido.

O Padrão de Fluxo Clássico

Essa força é mais forte perto das paredes do forno, empurrando o metal fundido para dentro do perímetro e para baixo da superfície. Para compensar, o metal então flui para cima através do centro do banho.

Isso cria um padrão de fluxo contínuo, rolante e toroidal (em forma de donut). Essa circulação constante é o motor da agitação indutiva.

Por Que a Agitação Indutiva é Crítica para a Qualidade da Fusão

Esse movimento constante oferece vários benefícios essenciais que são críticos para as operações modernas de fundição e siderurgia. Sem ele, produzir metal de alta qualidade seria significativamente mais difícil e menos eficiente.

Garantindo a Homogeneidade Térmica

Sem agitação, a parte superior do banho fundido ficaria superaquecida enquanto a parte inferior permaneceria mais fria. A agitação indutiva circula constantemente o metal, eliminando pontos quentes e zonas frias.

Isso resulta em uma temperatura uniforme em todo o banho, o que é crucial para leituras precisas de temperatura, química previsível e prevenção de danos ao revestimento do forno.

Alcançando a Uniformidade Química

Ao adicionar ligas, elas devem ser completamente dissolvidas e distribuídas uniformemente para atender às especificações finais. A agitação é o mecanismo que consegue isso.

O fluxo poderoso dispersa rapidamente os elementos de liga por toda a fusão, prevenindo a segregação e garantindo que o produto fundido final tenha uma composição química consistente e uniforme.

Acelerando a Ligação e o Refino

O movimento constante aumenta drasticamente a taxa na qual as ligas se dissolvem no banho. Também acelera as reações com a escória, ajudando a remover impurezas do metal de forma mais rápida e eficiente.

Compreendendo as Desvantagens

Embora essencial, a intensidade da agitação nem sempre é benéfica. Mais nem sempre é melhor, e controlar a ação de agitação é um aspecto chave da gestão sofisticada da fusão.

O Problema da Agitação Excessiva

Uma agitação excessivamente vigorosa pode ser prejudicial. Aumenta a turbulência superficial, o que pode introduzir gases atmosféricos como oxigênio e nitrogênio na fusão, levando à porosidade e defeitos.

A agitação excessiva também pode acelerar a erosão do revestimento refratário do forno, aumentando os custos de manutenção e o risco de contaminação do metal.

O Dilema Frequência-Potência

A intensidade da agitação é governada por dois fatores principais: potência e frequência.

- A corrente de baixa frequência penetra mais profundamente no banho fundido, criando uma ação de agitação muito forte.

- A corrente de alta frequência concentra o calor perto da superfície, resultando em uma agitação muito mais suave e menos vigorosa.

Isso cria uma desvantagem fundamental. Uma baixa frequência é excelente para mistura, mas pode ser menos eficiente eletricamente para fusão, enquanto uma alta frequência é altamente eficiente para fundir sucata pequena, mas proporciona uma mistura deficiente para ligas.

O Papel das Fontes de Alimentação IGBT Modernas

É aqui que a tecnologia moderna oferece uma solução. As fontes de alimentação construídas com Transistores Bipolares de Porta Isolada (IGBTs) são chaves de alta velocidade que oferecem controle preciso sobre a potência e a frequência.

Isso permite que os operadores ajustem a intensidade da agitação dinamicamente. Você pode usar alta potência para fusão rápida e depois ajustar a potência ou frequência para criar as condições ideais de agitação para ligas e homogeneização de temperatura, oferecendo o melhor dos dois mundos.

Adaptando a Intensidade da Agitação ao Seu Objetivo

O nível ideal de agitação depende inteiramente do seu objetivo metalúrgico específico. Ao controlar os parâmetros do seu forno, você pode otimizar o processo para o resultado desejado.

- Se o seu foco principal é a fusão em massa de um único material: Você pode favorecer uma frequência mais alta para máxima eficiência elétrica, pois a mistura química intensa é menos crítica.

- Se o seu foco principal é a ligação ou refino complexo: Uma frequência mais baixa (ou uma fonte de alimentação com frequência variável) é superior para garantir a homogeneização completa e rápida das adições.

- Se o seu foco principal é a fusão de metais sensíveis à absorção de gás: Você precisa de controle preciso para minimizar a turbulência superficial, muitas vezes reduzindo a potência ou usando uma frequência mais alta durante as etapas finais.

Em última análise, dominar a agitação indutiva a transforma de um fenômeno passivo em uma ferramenta ativa e poderosa para o controle metalúrgico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Mecanismo | A força de Lorentz de campos eletromagnéticos cria um padrão de fluxo toroidal. |

| Benefício Primário | Garante a homogeneidade térmica e química em toda a fusão. |

| Fatores de Controle Chave | Configurações de potência e frequência do forno de indução. |

| Desvantagem | A agitação excessiva pode causar absorção de gás e erosão do refratário. |

| Solução Moderna | As fontes de alimentação IGBT permitem o controle dinâmico da intensidade da agitação. |

Obtenha controle metalúrgico preciso em suas operações de fusão. A agitação indutiva é uma ferramenta poderosa, e aproveitá-la efetivamente requer o equipamento certo. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos robustos Fornos de Indução. Nossa forte capacidade de personalização profunda garante que seu forno seja configurado precisamente para gerenciar a intensidade da agitação para suas ligas e processos específicos — seja para mistura vigorosa para ligas complexas ou agitação suave para metais sensíveis a gases. Entre em contato conosco hoje para discutir como podemos otimizar a qualidade e eficiência de sua fusão. Vamos conversar sobre sua aplicação →

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho